6Fとは

- 四角い材料で全面(6面)削ってある状態。黒皮がない材料。

- 基本的に段取りはバイスで削って作成する。

作成前の段取り

黒皮で片肉3ミリほどあるといいです。

黒皮は分厚いので、ある程度、グラインダーで表面をキレイにするといいです。

そうすると、黒皮は硬いので加工時にチップの摩耗を減らし、機械内の汚れ、特に切削液が汚れずを減らします。

バイスで黒皮を挟む時は間に銅板、アルミ板を入れて密着をよくします。

加工

荒引はラジアスで0.2残して仕上げはフェイスミルでやるのがいいでしょう。

キリコが奥側に飛ぶようにします。(手前にこないように)

作成方法1 バイス加工で転がしていく

題目の通り、バイス加工で、上面を削って、反対面を削ってを転がしながら加工していきます。

手順

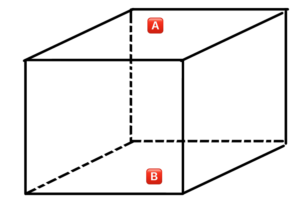

- (1面目)上面を削ります。上の図では🅰面になります。

- 🅰🅱の距離が長い方にします。その理由は後で記載します。

- 平行台は上面が削れる高さのを選びます。

- (2面目)削った面🅰を下にして平行台に載せ、上面🅱を削ります。

- 平行台に品物が接地しているのを平行台を弱い力で押してみます。

接地してないと平行台が動きます。

またはシムが平行台と品物の間に入るかみます。 - バイスを締めた時、平行台と品物が接地せず、品物が斜めに浮いてしまう時は、間に、銅板かアルミ板を少し上下に移動させて、接地する場所を探します。

- 平行台に下面が接地しない場合、1ミリほど取り代を残して、6面削った後、最後にまた残した1ミリを削ってみます。その時、キチンと平行台に乗って座りがあるか確認も忘れずに。

- 平行台に品物が接地しているのを平行台を弱い力で押してみます。

- (3面目)🅰面と🅱面をバイスで挟み、上面を削ります。

- その時、平行台と品物は接地しなくてよい。黒皮なので。

- (4面目と5面目 )同様に🅰面と🅱面をバイスで挟み、反対面も削ります。また側面を削ります

- その時、平行台と品物を接地させます。

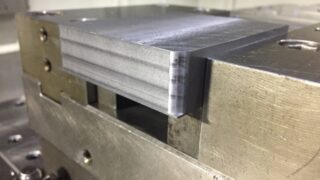

- 品物の片側の側面をバイスから少し出して、エンドミルで削ります。

- 両側面が、バイスから出る長さなら、その側面(2面)を削ってしまう。この場合は、それで6F終了します。

- 仕上げエンドミルはゼロカット(2回同じ加工)しておきます。

- 側面を削る際、平行台に当たるようなら、当たらないように0.1ほど高くしておき、ベルトサンダーでその0.1ミリ分をバリ取りのついでに取ってしまうのもいいです。

- この時に側面を削る理由はバイスと平行台の3面が密着が強く段取り的に動きにくい為、エンドミルで削っても品物が動きにくいからです。

- (6面目)エンドミルで削った側面を下にして平行台に置き最後の6面目を削る。

- バイスを締めて平行台と品物が接地しているか確認します。

- 接地しなければ、平行台と品物を掃除し直して品物を180度変えてセットします。それでもダメなら90度向きを変えます。

- ピックで側面を見て傾きが無い事を見ます。

- 傾きが大きい場合、上記手順の4の時点でエンドミルの切れ味が悪くなっている可能性があります。例えば先端ばかり使っているエンドミルは、先端だけ摩耗が大きくなります。

- 一番長い部分を削る為、バイスの口金から、高い位置で削るようになります。

なるべく負荷がかからないように、切り込み量を減らして、送りを遅くするようにします。

このやり方は側面をエンドミルで削りますがエンドミルの波長までが品物の高さの限界になります。

よって最初は🅰🅱の距離が長い方を削り、次の段取りで距離が短い方をエンドミルで削れるようにします。(エンドミルの波長は出来るだけ短くしたいので。)

エンドミルは例えば一般的にΦ20エンドミルで波長40ほどありますが、それ以上、長くなるとビレが発生したり、直角度が悪くなる可能性が出てきます。

またエンドミルの首の部分を研磨屋してもらい、突き出しを長くして使用する事も出来ます。

品物が大きくエンドミルの長さで側面を削り切れない時は、4Fにして、側面は横型フライスで削ってもらうか、立型なら品物を立てて、バイスで軽くくわえて、側面をピックで0になるように傾きを調節して、バイスを本締めし、再度、側面をピックで0になっているか確認して、上面を削ります。高い位置での加工になるので、品物が加工中に傾いていく可能性があります。バイスを強く締めたり、側面を何かで突き当てて動かないようにする必要があります。加工後は、再度、傾いていないかピックで側面を上下させて0になっているか確認するといいです。

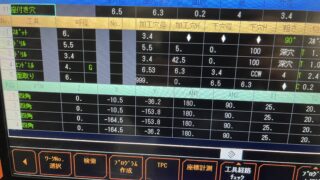

作成方法2 エンドミルで周り、接地面を削る。

これは、取り代が多い場合に使えるやり方になるが、バイスで最小限掴み(4ミリとか)上面をフライスで削り側面の4面をエンドミルで削る。これで一回の段取りで5面加工できる。最後の一面は、ひっくり返してフライス加工して終了です。

ただ、この方法は、段取りが弱く動く可能性がありますので、バイスの挟む力を最大にして、エンドミルで回る時は切り込み量を減らし、フライス加工は送りを遅くするなどの加工負荷を減らす事が必要です。

エンドミルで回る時はプログラムにコーナーR0.5を入れる事によって、バリの発生を防ぎます。

実験した結果、R0.5以下だと、バリが出て、R0.5以上になると図面指示の無いRを作成する事になってしまうのでR0.5が丁度いい所だと思いました。

現場の職人さんは、「チョコレート板方式」とか言ってますね。

この方法の短所は材料代が少し高くなるところですね。

平面平行がある場合

バイスで挟み、平行台にきちんと乗っていて、削っていけば問題なく平面平行は出ます。

大きや長さにもよりますが、1つのバイスで挟めるくらいなら0.02くらいの平面平行は出るかと思います。

バイスの口があまりにも長く開く品物は、平面平行が出しにくく、中央部がビレてしまうので、研磨した方がいいかと思います。

薄板の場合

例えば仕上がりの厚さ3ミリの薄板で長さ500ミリとかだと、削ると曲がりが発生してしまい、両側が薄く、中央が厚くなります。

その為、片側0.2ミリとかで全面が削れるだけ最小限、削り。反転して同じ事を繰り返します。

それを3セット(6回繰り返し)0.2残しにします。両面0.1ミリ残しにします。

4セット目(7回目)に0.1ミリ削るようにします。バイスから外して両側と中央の厚みが同じで曲がりがほとんど発生してなければ、8回目の削りを0.1ミリ削り、終わります。

□300とかで、バイスの口の開きがギリギリの時は、中央にも同じ高さの平行台を入れてビレを防止します。

※チップの摩耗があれば、熱が発生し曲がりやすくなるので、新品のチップで仕上げましょう。

バイスで丸棒を角棒にする

丸棒をバイスを3つでくわえて、上面を削り四角い棒にした事があります。

加工内容は、黒皮のΦ80丸棒を□60にする手順を解説します。

- 高さ60ミリのバイスでΦ80くわえると約20ミリ、バイス上面に出ます。その状態で上面10ミリ削り片側70ミリの厚みにします。

- 次に削った面をバイスの固定側に付けて、同様に上面10ミリ削り、また70ミリにします。

今の状態で2面が70ミリになりました。 - その削った2面を固定側とバイスの底面側にして上面を削ります。バイス底面に5ミリの平行台を置き、高さを75ミリ(材料70ミリ+5ミリの平行台)にして、バイス上面より高くして、10ミリ削ります(75ミリ-10ミリ=65ミリ でバイス上面60ミリより上で、バイス自体を削る事はない)

- 最後に残った一面を上記の3同様に削り、□60にします。

手順を簡単に言えば、削った面をバイス固定側に押し付け一面づつ転がしながら上面を削ります。

黒皮をくわえるので、バイスと品物の間には、アルミ板か銅板などを挟むといいです。

参考に丸棒から四角にする時、四角の最大値の計算方法は次の通り。

計算式:直径×√2 四角の最大長さ辺

インデックスをバイスでつかみ角にする方法もあります。

コンプレデックスという商品もあるので、載せておきます。

コメント