立形でやる側面穴加工

本来は横形マシニングで加工するべき加工を立形マシニングでする方法を紹介します。

形状が長くて、側面加工がしにくいケースです。

難加工の理由は大きなワークをバイスでくわえてで高い位置で加工する時、振動が発生して、ビレてしまうのが加工を難しくする要因の一つです。工具の長さも考慮しなくてはなりませんね。

どういう事か理解しにくいので例を入れながら解説していきます。

文章の省略化で立形マシニングを立MC、横マシニングを横MCとします。

側面にタップ

横形マシニング

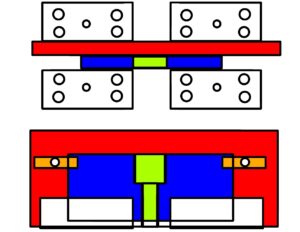

本来であれば、横MCでタップや穴をあけるのが安定した加工です。

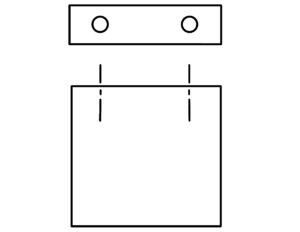

👆の図でワークが押されるのでオレンジ色のような突き当てブロックを設置して、加工の際、動かないように安定させます。締め板の位置は出来るだけ加工箇所の近い方にします。

立形マシニング

立MCなら、バイスでくわえて高い位置で加工します。

小さな穴ならこれで十分。下に負荷がかかるので、ワークが動く心配は少ないです。

振動が発生する為、バイスは最後までしっかり締めましょう

貫通穴

ラジアルボール盤

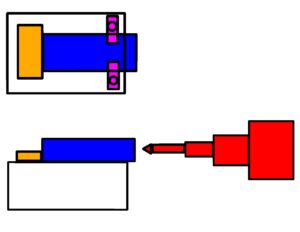

👆の図のような貫通穴の時は、ラジアルボール盤で加工するのがいいです。

ただし、位置精度や公差がない穴に限ります。

大きなブロックにワークを取り付けて(イケール)貫通穴を加工します。

ワークが下に沈まないように、オレンジ色のような敷板を置きましょう。

立形マシニング

立MCで長い貫通穴をする場合、工具長に限界があるので、トンボで加工します。トンボとは、表と裏で同じ穴を加工して繋げる事です。

トンボ加工の時は、穴芯がズレないように同じ面が原点になるようにして、通りだしもしっかり0にしておきましょう。

穴深さの限界は、おおよそZ軸のストローク限界の1/3ほどです。また工具長も1/3ほどと理解しておきましょう。

機械を動かす時、アプローチや逃げの時に干渉物がないかを注意して、イニシャル点も10ミリくらいにします。

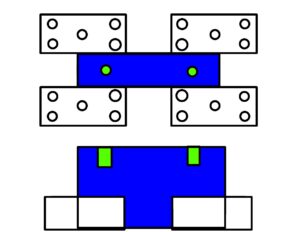

インデックステーブル+治具

インデックステーブルにワークを取り付けて、インデックステーブルを180°回転させて穴を半分づつあけてトンボで加工して穴を繋げ貫通させます。

旋回する際は、ワークや治具がテーブルに干渉しないように。セットしたら、手動でゆっくり回して、干渉しないか見てみましょう。

ワーク固定方法は、治具を使います。

インデックスの旋回中心とワークのY原点位置は同じでなければなりません。X原点も同じになります。

フライス作業

横形マシニング

横フライス作業は👆の図のような段取りで加工するのが一般的です。または、汎用フライスや旋盤で面削りや穴をやります。

立形マシニング

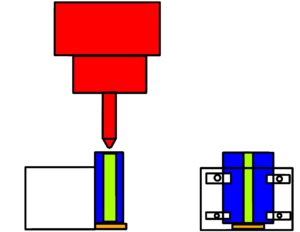

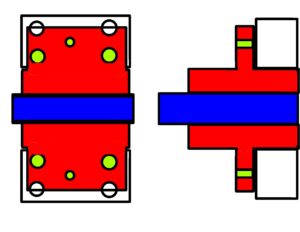

治具作成

- 赤:治具

- 青:ワーク

- 緑:加工箇所

- オレンジ:クランプ

👆の図のように、バイスにワークと治具をサンドイッチのように挟み込み、さらに上面の横をクランプ固定する事により、振動を少なくする事が出来ます。

中央貫通穴でしたら、バイスの中央にセットして、バイスに干渉しないようにすれば加工出来ます。パラレルブロックは取り付けなくてもいいです。

治具+インデックステーブル

ベース板をインデックステーブルに付けて、ベース板にワークを取り付けて高い位置を加工します。

インデックステーブルは使わずに、放置されている事が多いので、そういう使い方も出来るかと思います。

ただし、A軸の原点だしなどで、回転する際に、テーブルに干渉しないようにしましょう。

テーブルに干渉しないように、回転させずに使うようにするのも一つの方法ですね。

サイドカッターを使用

側面に溝切りがある時は、👆の段取りでエンドミル加工をする事も可能ですが、ワークを横に寝かせて、バイス口金から少しだして、サイドカッターやTスロットカッターを使用するのも一つの方法です。ですが、サイドカッターは、送りや回転が遅い上に、剛性が低い為に、工具自体の振動が大きく、バリも大きく出ますし、高さの幅があるので、プログラムの高さを調節して2往復する必要があったりと、色々な短所はあります。

アングルヘッド

立形MCのブラザー工業やBIGのアングルヘッドを使用した横穴や横フライスは加工は可能です。

ただ、回転数と送りが遅くなると思います。構造的に弱いので負荷が小さい加工をお勧めです。

バイスの口金を高くする

メーカー販売の口金

一般的にバイスの口金高さは45~60くらいですが、バイスメーカーのカタログを見ると高い口金が売っているので、高い口金に交換する方法もあります。

バイス購入時についてある取り扱い説明書の中に、高いバイスの説明も書いてある場合もあります。

だいたい、標準高さの+10~+15ミリくらい高いですね。

治具を作成

赤:治具

青:ワーク

緑:ボルト

👆の図のようにT型の治具を作成します。

2か所でもいいですが、ボルトで治具を固定します。

取り付ける際は、XとZの通りが出ているかピックで確認しましょう。

高い位置まで固定される為高い位置の加工が可能になります。

加工は出来るが

加工は出来るが、生産性が低い。

立形MCで横MCでやる加工は出来ますが、生産性が低くなるのが特徴。

理由は、長い工具を使ったり、特殊な工具を使ったり、段取りが特殊だったり、加工工数が多くなったり、注意事項が増えて不良の原因が増えたり、干渉に注意したり、理由は多々あります。

コメント