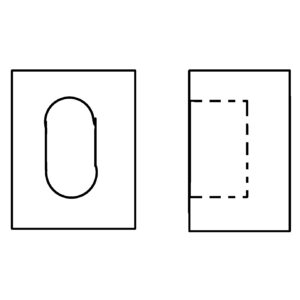

溝の形状

溝は主に、2種類あり、①長穴形状と②線状があります。

長穴の溝

この用途は、平行キーが溝に入り横の長さが有効となり、Rの円弧部分は逃げになる事が多い。

貫通しない長穴を作成します。

加工手順

作成手順は以下

- ドリル

- エンドミル

- 面取り

例として「溝深さ5、幅10X30」を考えていきます。

ドリル

最初に、もみつけしてからドリルで、エンドミルの落下点を作成します。

作成位置は、Rの中心か、溝の中央にします。ついでに言えばR中心点は左右二か所に穴をあければ、エンドミルの負荷は減ります。コーナーRで曲がる時、負荷が高いので。

ドリル径の選定はエンドミル径より大きい径で、なおかつ溝幅より小さい径のドリルを選択します。

例えば10幅溝であれば、φ8エンドミルを使用すると仮定し、ドリルはφ8.7、φ9、φ9.5あたりを使います。

ドリルは、溝の底面に当たらないように、先端が底面から0.2ほど逃がします。

例えば溝深さ5で、φ9ドリルを使用する時、ドリル先端で4.8までZ深さを入れます。

ドリル肩まで入るプログラムでしたら、肩に入る分も逃がす必要がありますので、φ9X0.3=2.7

4.8-2.7=2.1 となりプログラム数値は2.1となりますね。

出来ればフラットドリルを使用するのがいいです。座グリドリルは先端が尖がっているので、フラットドリルが良いです。

エンドミル

エンドミルの選定は、「ドリル径以下の溝幅の半径以上」になります

例えば溝幅10下穴ドリル8.7でしたら、エンドミルは、φ8がいいです。

φ4エンドミルとか小さいと、中心が加工残りが出来てしまいます。

エンドミルは荒と仕上げに分けます。荒はラフィングで、ドリルであけた穴の落下点でG01切削送りでf0.03ほどで、ゆっくりと入ります。

荒加工は、壁、底面を0.2残します。壁は片肉0.2なので、径では0.4残るようにします。

深さは、径の半分のZ切込み量で回ります。

例えば深さ5仕上がりで4.8まで深さを入れる時、エンドミルφ8でしたら、8/2=4 で、深さ4ですが、2回に分けて2.4づつ入ります。送りを下げて4.8を一回でもいいと思います。

仕上げは、2回に分けて、0.1づつ削ります。

一回目、削ってみて、測定して、0.1残っているか確認します。壁は0.1づつ残るので、幅としては0.2残ります。狙い値になっていない時は、径補正を入れます。

幅10なら9.8になっているかですね。測定して9.77なら、径補正で「-0.03」ですね。

径補正を入れた後、最後に仕上げます。

肩削りのフライスカッター紹介

おおよそですが、安い順で言えば以下の辺りがお勧め。

- 住友電工のWEZシリーズ(ウェーブミル)

- タンガロイのTungForce-Rec(タング・フォース・レック)

- サンドビックのCoroMill(コロミルシリーズ)

面取り

面取りはプログラム作成が時間がかかるので、溝幅より大きい面取りカッターで、R中心点から反対側のR中心点に横移動して面取りをするのが楽ですが、底面に面取りカッターが干渉する可能性があるので、ほとんどの場合は、面倒なプログラムを作成します。

プログラムでなくて、道具を使って面取りをするのも一つの方法です。

C1くらいで、一個なら道具を使った方法が簡単。(多数個ある時はプログラムを作りましょう)

アルミは、面にキズが付くので、キズにうるさい取引先でしたら、これは使用出来ません。

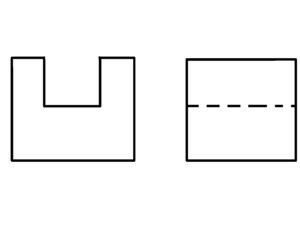

線状の溝

線で抜けている溝は、エンドミルで抜けて仕上げます。

荒加工

幅10でしたら、個人的には、肩削り用のチップ式工具で、溝幅と同じ径を使用します。φ10の肩削りで、深さZを0.5~1ミリづつ削ります。これが早いです。

長穴の時と同様にφ8エンドミルを使用するのが妥当ですが、往復しないといけないですが、同じ径なら片道で済みます。高送りのカッターは-0.2ほど小さく設計してあり、幅公差も+0.02ほどくらいな時が多いので、荒工具は、同じ径でやっても取り代は片肉0.1ほど残ります。

肩削り用でなくても、90°ほどの直角にチップが取り付くのであれば、何でもよいと思います。

荒では底面、側面0.2ほど残すようにします。

仕上げ

仕上げは長穴の時と同様に、0.1づつ削って仕上げます。

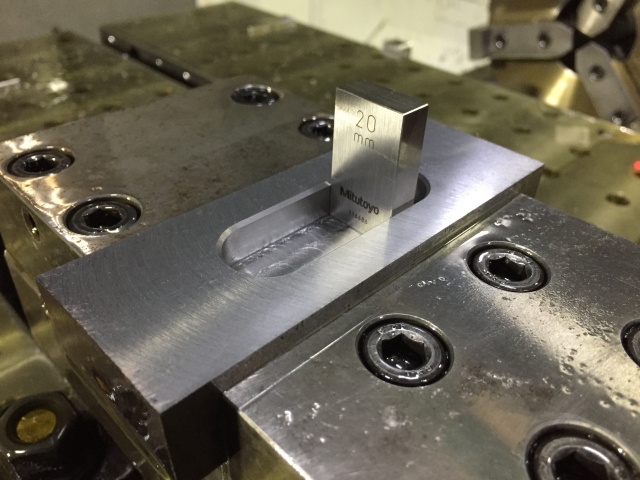

検査はブロックゲージで。

コメント