穴ヌキって

僕の個人的な考えだが、穴ヌキって、材料に貫通穴をあける事でですが、その形状が線一本で描けて始点と終点が繋がる形状であり、それは円や三角形、四角、六角形、などの事を指す。

マシニングで穴ヌキ

僕のやり方は主に2通りあります。

- 削り飛ばす

- 穴形状に沿ってエンドミルでまわり、中央の金属片を切り落とす

ココでは、例えを踏まえて、□300の厚さ40ミリの板材に穴をあける加工を僕なりのやり方で詳しく説明していきます。

・穴はΦ100穴

・四角い穴は100*200のコーナーR5とします。

*四角い穴の角部は必ずコーナーRができます。

ピン角のある穴は、ワイヤーカットで切り取るしかありません。

※ワイヤーカットとは、水槽の中、真鍮などのワイヤーに電気を流し加工物を溶かして切断する。

削り飛ばす

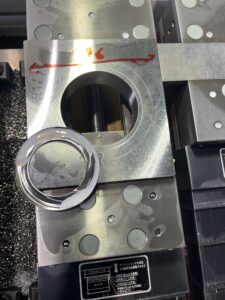

円形の穴

文字通りですが、簡単に説明すればまず、穴をあけて、そこからラジアスミルで広げてエンドミルで仕上げます。ヘリカル切削で入っていくのがお勧めです。ヘリカル切削の参考記事も載せておきます。👇

Φ100の穴をあける手順

| 手順 | 穴径 | 使用工具 | 説明 |

| 1 | Φ35 | 35Uドリル | 穴中央にラジアスが入る穴をあける |

| 2 | Φ67 | Φ25ラジアスミル | 半径で16ミリづつ切り込む |

| 3 | Φ99 | Φ25ラジアスミル | 上記と同様に片側16ミリ削る |

| 4 | Φ99.6 | ラフィングエンドミル | バイスで掴んでれば、少し緩める。 |

| 5 | Φ100 | エンドミル | エンドミルの波長の深さを考慮する |

- Φ35Uドリルで穴あけ

穴の中央にラジアスミルが入れる落下点を作ります。そのため、ラジアスの径より大きなドリルで下穴をあけます。 - 僕はΦ35のUドリルをよく使いATCにも常に入っているので、それを使い中央に穴をあけます。

- Φ25のラジアスミルで穴をΦ67に広げます。

- 今Φ35の穴があいていて、これからラジアスミルでΦ99にするのですが、削り量が多いので、2回に分けて削るようにします。その計算は次の通り。

- 残りの削りは64mm(99-35=64)片側はその半分の32mmですが、Φ25のラジアスミルで32mmの切り込みは出来ないので、半分に分けて、16mmづつ2回に分けて両側で32mm削ります。

- よって、最初の一回でΦ35穴から片側16mmづつ削って、Φ67mm

(35+16*2=φ67)になります。 - Φ67からΦ99にします。

上記2の内容と同じ考えで、片側16mm削ってΦ99になります。

(67+16*2=99) - ラフィングエンドミルでΦ99.6にします。

僕はココでラフィングエンドミルを通ります。

その理由は、ラジアスミルでΦ99になっていない事が多いからです。実際やってみると、

98.6とかやや小さく出来ています。

ラジアス面は面粗度が凸凹しているので、ラフィングエンドミルで凸凹を減らします。(ラフィングでも少し凸凹しますが)

またバイスで掴んでいる場合は、バイスを緩めると楕円になるので、一度、緩めて軽めの力で締めます。

そうする事で、楕円になる事を防ぎ、より真円に近い状態にします。

この時、バイスを緩めたら動いている可能性もあるので、再度、タッチセンサーで原点入力しておきましょう。

締め板で上面から押さえつけている場合は、エンドミルチャックが干渉しないか、波長が足りているかを確認します。

キリコが品物の周りにあれば、エアーブローで掃除しときましょう。キリコが多いと切削工具の邪魔になるからです。

仕上げ代を片側0.2mm残す理由は、僕はバイスでやる事が多いのですが、バイスを緩めると0.1ほど歪みが出る事があり、仕上げで削りきれない時があったので、0.2にしてます。

余談ですが、バイスでやる理由は、キリコが下に落ちてくれて、キリコが切削の邪魔になりにくいので加工がしやすいです。 - 仕上げエンドミルでΦ100にします。

硬い材料だと、エンドミルが品物の反発を受けて逃げてしまうので、一回ではΦ100より小さな穴になりやすいです。

また品物深さが40と少し深めなので、エンドミルの倒れが発生して、テーパーの穴になりやすいのでゼロカットを1回する、つまり同じプログラムを2回動かしましょう。

小さな穴から少しづつ広げていくかの理由は、以下の3つです

- ラジアスミルの負荷を減らす。径の約60%ほどの切り込み量が良い。

- 抜きカスの巻き込みを防止するため。抜きカスの塊が小さいほど良い

- キリコの逃げを作る。バイスなら底の穴から落ちてくれる

※テーパー穴とは、穴が斜めになってしまい、上面が広く下面に行くほど、径が小さくなる穴。

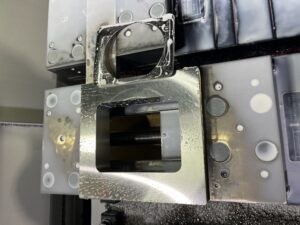

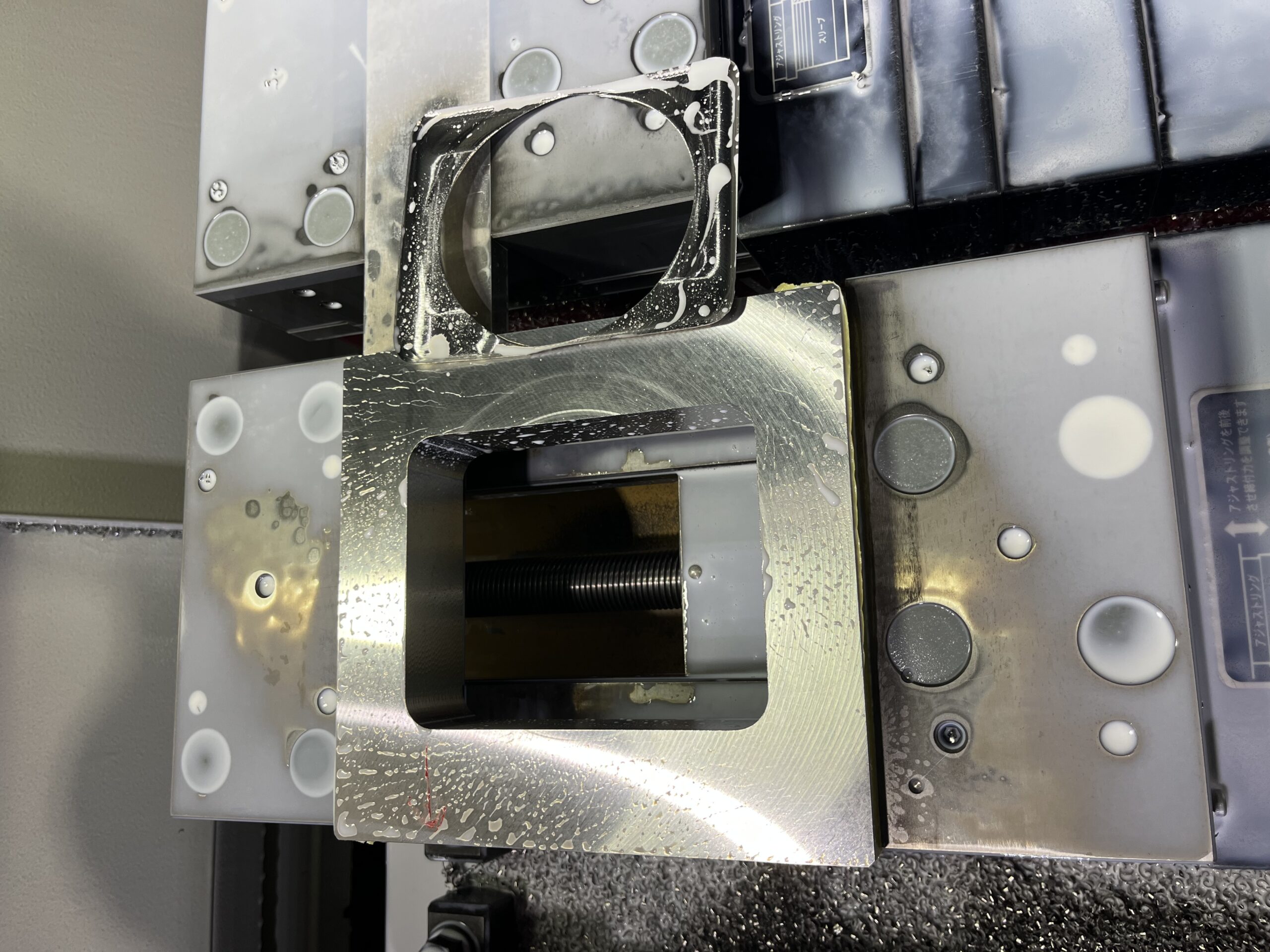

四角い穴

次は長方形の穴ヌキを考えていきます。

100*150の穴をあけます

Φ99の穴までは、上記の円の穴ヌキ(手順1~3)と同じ要領でやります。

よって手順4から僕なりの長方形の穴ヌキを説明していきます。

| 手順 | 穴径 | 使用工具 | 説明 |

| 4 | 99*124 | Φ25ラジアスミル | 長手方向で片側12.5mm削る |

| 5 | 99*149 | Φ25ラジアスミル | |

| 6 | 99.6*149.6 | Φ10ラフィングエンドミル | 片肉0.2ミリ残し |

| 7 | 100*150 | Φ10エンドミル | コーナーRはR5になる |

- 円の穴ヌキと同様の手順

- 円の穴ヌキと同様の手順

- 円の穴ヌキと同様の手順

- Φ99から99*124穴にする

99から149にするまで、50(149-99=50)なので、片側25になります。

25削るのに、Φ25のラジアスミルを使うのは、ギリギリ削れますが、ラジアスミルの負荷が高く底面に削り残しが発生するかもしれないので、それは避けたい。

それなので、25の半分の12.5づつ削っていきます。

つまり124の長孔になります。(99+12.5+12.5=124) - 124から149の長孔にします。

上記4と同様の考えで片側12.5ミリづつ削ります。 - 円の時と同様に、バイスの場合は特に歪み、削り残しの発生させないようにしましょう。

- Φ10エンドミルで仕上げます。エンドミルの倒れや品物の反発もあるので、ゼロカット(同じプログラムを2回動かす)しましょう。

- コーナーRについて

コーナーRがある場合、エンドミルの半径値がコーナーRになります。

またはプログラムでRを指定しましょう。

RはSUSなどの硬い材料だと、例えばR5でΦ10エンドミルで仕上げると、R部が角に当たるだけになり、エンドミルがビレて仕上がり面はキレイにはなりません。

キレイなコーナーにしたい場合は、その半径値より一回り小さいエンドミルでしあげるのがいいです。

R5ならΦ8のエンドミルを使うとコーナーを回る動きをしてくれるので、均一にコーナーが取れて、面粗度が良くなります。

(ラフィングエンドミル、仕上げエンドミル共にΦ8以下がよいが。あまり小さなエンドミルだと今度は、強度的に弱くビレの原因になるので、10より一つ下の8がいいと思います。)

考察

僕は、小さく穴をあけてから少しづつ大きくしていく訳だが、その理由は、3つあります

- キリコの排出を良くする

- 工具の負荷を減らす

- 底面に出来る抜きカスを小さくする

ついでに言うと多数個の穴をあけてエンドミルやラジアスで加工していくという事も出来るが、断続切削になり、摩耗しやすいので、やめたほうがいいでしょう。

抜きカスについて

特に3の抜きカスは、厄介で、工具に巻き込んでしまうと、工具が壊れてしまう可能性があります。

抜きカスは出来るだけ小さくしたい。

特にSUSは、延びてしまうので、僕は+3mmほど深くしている。例えば10mmの板厚で10mmプログラムで切り込んでも、底面に残ってしまうので、10+3=13mm深さを入れて削っています。

抜きカスは最後、一気に削ってしまうのがよい。

僕は最後、3mmほどを一気に削ってしまいます。0.5mmとか残してしまうと、ビレて、工具にも品物にも悪い。

※プログラムとは、NC機械において、動きを指令する言語。

ついでに言うと、穴を多数あけてから、エンドミル加工はエンドミルに断続切削させて、逆に負荷をかけるのでやめときましょう。穴はエンドミルの落下点のみにします。

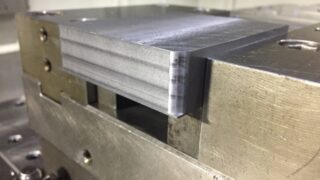

切り抜く

文字通り切り抜いて、欠片を取り除きます。

イメージ的にはクッキーの生地に色々な形状(例えば星形とか)の型で抜く感じですね。

加工では、プレス機で打ち抜く事もありますが、マシニングでは、エンドミルで、回って切り抜きます。

Φ100の穴をあけます

| 手順 | 穴径 | 使用工具 | 説明 |

| 1 | なし | 13ドリル | エンドミルが入る穴をあける |

| 2 | Φ99 | Φ12ラフィングエンドミル | 切り終えたら欠片を取り除く |

| 3 | Φ99.6 | Φ12ラフィングエンドミル | 荒加工 |

| 4 | Φ100 | エンドミル | エンドミルの波長の深さを考慮する |

- 最初にΦ13キリ穴でΦ12エンドミルが入る落下点を作成します。

工具選定の理由は、13キリとΦ12エンドミルは常にマガジンボックスに入っている常用工具だからです。エンドミルの+1mmのキリを使うといいです。

穴位置の計算は、以下

Φ99の半分は49.5で、49.5から13キリの半分の6.5を引く。

99/2-13/2=43

中心から43の位置に13キリの穴をあけます。

X.Yどちらでもいいですが、X43、Y0の位置にあけるとします。 - Φ12ラフィングで円切削しΦ99穴をあける。

13キリ穴を始点に円を描くように回って切削します。

その時、Φ12ラフィングは、12ミリの幅で削るので、負荷が高いので12の半分の6ミリづつ深さを切り込むようにします。

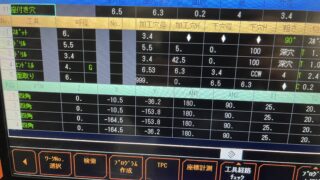

円切削のプログラムは、マザトロールなら、エンド溝を使用します。

マザトロールプログラム作成例は以下。

面加工のエンド溝を選択。深さは板厚の+0.1ミリほど深くしておきます。溝幅は12。仕上げ代Zと取り代Rは共に0。

形状は始点(FIG1)は直線X43、Y0。次は(FIG2)円弧X43、Y0、R43。IとJは共に0にします。

そうるすと、12エンドミルが一周します。

円形の抜いた事で丸い廃材が出るので、それはM0ストップなどで停めて取ります。 - Φ12ラフィングエンドミルで99.6にします。

最初から99.6にしない訳は、抜く時にエンドミルが折れたり、丸い廃材を取る時に当たりキズが出来てしまい、仕上げでもキズが取り切れない場合を想定してます。 - 仕上げでΦ100にします。

エンドミルはいくつの径を使用してもいいが、時間短縮したいなら、大きな径のエンドミルを使うといいでしょう。(Φ22とか)

僕は常備してる工具がΦ22なので、それを使用しています。

※マガジンボックスとは、機械内に工具(ツール)を入れて置く大きな棚みたいな存在です。

削り飛ばしと切り抜きの比較

僕なりの思う事をまとめてみます。参考にして下さい。

削り飛ばし

- プログラムが簡単。

- 小さな穴は削り飛ばしの方が加工時間が早い。(Φ100くらいまで)

- キリコが多い

- ラジアスなどで、底面に抜ける時はヌキカスに注意しなければならない。

切り抜き

- 径が大きい程、切り抜きによる廃材が出るので、その廃材を別の事で利用出来ます。

- 切り抜いた廃材は一度M0ストップして、機械を止めて取る必要がある。

(連続して機械を動かせない)

その廃材を取るのは、重くて手間がかかります。 - キリコの量が少ない。

- プログラム作成は計算が必要。

コメント