アルミの加工について

マシニングでのアルミ加工は、個人的には難しくないと思っています。

それはアルミは快削材な為です。

ただ、アルミは見た目や外観のキレイさを要求される事がありますので、キズ対策や使用工具を紹介していきます。

アルミの加工方法

工具

- 単品であったり、精度が必要ない穴や面であれば、ハイスや超硬工具を使うといいです。

- 量産品で精度が必要な時はダイヤモンドがいいです。

ダイヤモンドチップ

ボーリングや面削りの仕上げに精度が要求される場合は、工具はダイヤモンドチップを使う事をお勧めします。

理由は以下。

- 半永久的に使う事が出来る

- 切削条件が速い。

- 面粗度がキレイ。

- 品物が熱変形しにくい。

- 荒工具は、何を使用してもいいですが、仕上げは0.1ミリ残しにしてダイヤモンドで仕上げます。

- ダイヤモンドチップは、だいたいが、三角形のチップで先端の一か所だけがダイヤモンドになっていてます。

- ノーズRは大きい程、面粗度は粗くなり、小さい程、キレイになります。ノーズRが大きいと山と山の間が大きくなる為です。ですが、Rが大きいとチップ自体に強さがあり、摩耗しにくさはありますね。個人的には、Rが大きくてもキレイな面に仕上がるので、Rは大きくてもいいと思います。

- 値段は、おおよそ3000円くらいだったかなと思います。

- ダイヤモンドもCBNも、炭素が主成分なので、炭素は、熱に弱いという性質がある為、切削液をかけて加工しましょう。

- ダイヤモンドでなければCBNのチップでもいいです。

切削条件

僕なりにアルミをやってきた切削条件を工具別に紹介します。

使う工具はカタログ値を参考にしてみるのもいいですね。

| 工具 | 周速 | 送り | |

| ダイヤモンド仕上げ(フェイスミル) | 800~1000 | チップ枚数X0.07 | |

| ダイヤモンド仕上げ(ボーリング) | 200~400 | 0.1 | |

| 超硬(フェイスミル) | 200~300 | チップ枚数X0.1 | |

| 超硬(ボーリング) | 150~250 | 0.1 | |

| 超硬ドリル | 70~200 | 0.05~0.2 | |

| ハイスドリル | 30~40 | 0.05~0.2 | |

| 超硬エンドミル荒 | 30 | 0.15 | |

| 超硬エンドミル仕上げ | 40~50 | 0.1 |

アルミは、回転が遅いと面粗度が悪くなり、むしれた面や鱗模様みたいになるので、逆に良くないので、なるべく早い回転数で削ってしまうのがいいです。

ダイヤモンドが付いているフェイスミルは径が大きく重い工具で、回転数が速いので、回転が上がる時、負荷がかかり、止まってしまう恐れがあるので、(特に古い機械)その場合は、使用する機械の負荷のパラメータを設定するか、負荷アラーム前のギリギリ手前の周速に設定するとか、工夫が必要になります。

段取り

アルミの段取りは、キズ打こんが出来ないように、丁寧に扱う事が大切になります。

特に6F材で仕上がり面がある中で、段取りしていく時は、キズ、打根が付かないように注意します。

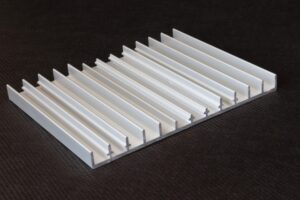

アルミの材料は、仕上げ面をバイスやクランプする場合は、ワークが接する面を全てをテープで保護します。(治具に接する面、クランプ面、平行台などの面)

写真:マスキングテープ

品物を設置するテーブル面にも砥石をかけて、ウエスなどでキレイにした後、素手で、接地面をキレイにします。素手の感覚で、ゴミが付いているか分かります。

荒加工で、負荷が大きくラジアスミルなどを使う時は、強く締めますが、バイスで締める時は品物とバイスの間に銅板、アルミ板を挟みます。ただ、その銅板でも凸凹があれば、キズになるので、銅板にも砥石をかけて、品物と接する面はテープを貼り付けて保護します。バイスなどで強く締めると、品物にバイスの線の跡が付きいてしまいます。

仕上げ加工時、バイスや締め板でクランプする力は品物が動かない程度に必要最小限の力でなるべく多数か所締めます。

動いてしまう事が心配なので、バイス、締め板で締める箇所を増やします。

ピックで上面や側面を走らせて見る時は、ピックを引きずらずに、ピックの当てた所を0にして、機械のカウンター目盛も0にして、両端と中央を見ます。ピックをひきずって走らせてしまうと、それが、線の模様になる為です。(ほとんど見えない線ですが)

穴加工時は、キリコが、絡まり、そのキリコが一緒に回転し、品物の穴の周りに円形のこすれた跡が出来てしまいます。穴周りもテープで保護します。加工としては小さな穴であけてエンドミルで広げていく方法が、加工上面にキリコによる傷が減らせます。φ3以下くらいの穴でしたら、ステップ加工でキリコを飛ばして、キリコも小さいので、問題ないのですが、それ以上大きな穴だと、キリコも大きいのでキズになりやすくなります。また、超硬ドリルも回転が速い為、キリコが付いて一緒に回る勢いもあり、穴周辺がキズになりやすいです。ハイスで穴あけするのがいいです。

材料が大きい場合は、反転するだけで自重で傷になるので、反転時にも、接地面に新聞紙やキレイなウエスをひいてキリコやゴミがないようにします。新聞紙は2枚以上、重ねます。一枚だと弱いので。

薄板加工

薄板の加工の記事は、コチラの記事を参考にして下さい。

アルミもやり方は一緒ですが、干渉しないようにクランプ箇所、クランプ面積を大きくする事が特徴です。それでも干渉してしまう時は、M0ストップを入れてクランプを締め変えて加工します。

穴あけはビレが発生するので、下敷きを敷きます。

下敷きの材料は、木材、プラスチック、鉄、アルミ、など、加工中に板が上下にバウンドしなければ、なんでもいいです。

キズが出来たら

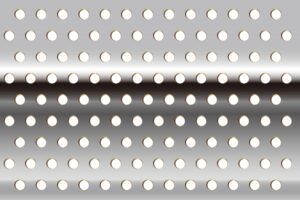

スコッチブライト

傷は消せないのですが、目立ちにくくさせるしかありません。

傷が大きければ、棒やすり→紙ヤスリ→スコッチブライト の順に擦ります。

擦る時は、円を描くようにして、最後に仕上げは、面の模様の方向に沿って擦ります。

例えば旋盤で仕上げた面でしたら、円状に擦りますし、フライス面でしたら、フェイスミルの模様に沿ってスコッチブライトを擦ります。一部分だけ、擦ると、そこだけが目立つので、全体的に擦って誤魔化します。

研磨

研磨や機械で0.02ほど落とせば、キズは消えます。打こんは消えないと思います。

また、角部であれば面取り大きくして誤魔化します。

メッキ

黒いメッキでしたら、キズはほとんど目立たなくなります。

コメント