マシニングのボーリング加工方法

手順

- 工具の用意

- 下穴キリ、エンドミル、荒と仕上げのボーリングを2本用意します。

- ボーリングバーのφ調節はツールプリセッタなどの影を投影する測定器で径を合わせておくといいでしょう。

- ボーリングバーの調節は、バックラッシュがあるので、一周以上、径が小さくする方向にして(-方向)、径が大きくなる方向(+)にします。

- 荒のボーリングはφ0.2残し

- 仕上げボーリングバーはφ0.1残しにしておきます。

- 計測器はマイクロメータ以外にシリンダーゲージがあるとよい。

- リングゲージもあるとよいが、ない場合は、マイクロでシリンダーゲージを合わせます。

-

リンク

-

リンク

- 下穴キリ、エンドミル、荒と仕上げのボーリングを2本用意します。

- マガジンボックスに入れる

- ボーリングを入れる際は、主軸に取り付いた時、刃先が手前側になるようにします。

- M9で刃先向きを確認

- 工具交換でボーリングを主軸に取り付け後M9オリエントで、刃先が手前にくるか確認します。反対側に向いていた場合、再度、取り外し向きを180度変えて取り付けます。

- プログラム作成

- センターもみつけ

- キリ穴

- エンドミルで広げる(キリ穴が大きかったらなくてもよい)

- 荒ボーリング

- 面取り

- 中引きボーリング(荒ボーリングで広げてしまえば無くてもよい)

- 仕上げボーリング(口元5ミリ、厚みが浅ければ3ミリ)

- 仕上げボーリング

- ※GコードではボーリングサイクルはG86で逃げがQ0.1と入れておけばいいでしょう。

- 下穴を作成

- キリで穴をあけた後、エンドミルは止まり穴や、キリ穴が小さかった時に使用すればいいです。下穴φは、仕上げ径の1ミリほど残っていればよい。径があればフラットドリルでもよい。

- 位置精度(ピッチ)が必要な場合は、キリであけた後、エンドミルで回って真円を作っておくと精度が出やすくなります。

- 荒ボーリングでφ0.2ミリ残し

- 荒で使うチップはコーナーRが大きい0.8などでよいかと思います。

- 中引きボーリングで0.1残し

- 量産の場合は中引きを入れて仕上げ精度をよくした方が、安定的な公差が出ます。

- 一品で終わる時は、中引きはしなくていいかと思います。

- 止まり穴でしたら、底面からZ+0.05ほど上げておきます。

- 仕上げボーリング口元5ミリでφ0.1残し

- 品物の口元5ミリほどを赤マジックで塗っておきます。

- 最初はφ0.1残しで、5ミリ入れてみます。

- 0.1残しの状態で0.1残しのφで削るので赤マジックが薄くなる程度になります。

- 赤マジックが消えたら、φが大きいし、赤マジックが残ったらφが小さい。

- 仕上げボーリング口元5ミリφ0.05残し

- ボーリングバーを仕上げ寸法より0.05残しに調節します。

- 0.1の半分づつで0.05を2回にする事で、安定した削りと公差穴が出やすくなります。

- ボーリングバーの調節は、ボーリングバーのメモリとM9オリエントにして刃先をダイヤルゲージを当てて、メモリ通り刃が出ているか、確認しながら径を大きくします。よくある間違いは、+を-の方向を間違えたり、1メモリが0.05刻みだったりする事があります。

- 口元5ミリを削り、赤マジックが完全に消えます。マイクロとシリンダーゲージで測定して0.05残っているか確認します。残り代が0.03や0.06だったりします。

- 仕上げボーリング口元5ミリ仕上げ

- 残り代を考慮して上記の調節のやり方でボーリングを仕上げ寸法に合わせます。計算通りであればφ0.05大きくすればいいのですが、実際はφ0.04とかになります。

- 出来れば穴公差の最大にしておくといいかと思います。+0.022/0.000なら+0.02を狙います。熱変形で楕円になったり縮んだりする場合があるからです。

- 余談ではありますが、日研のボーリングはデジタルのメモリで調節がしやすいです。ですが、時計回りがマイナス、反時計回りがプラスと通常のボーリングとは方向が逆になっています。(下写真)

- 仕上げボーリング寸法深さまで

- ボーリング径が決まったので寸法深さまで加工します。

- 深穴の場合は、シリンダーゲージがあると穴上面と底面の方の両方を測れます。

- 止まり穴の時は底面に当たる手前のZ+0.1ほど上げておきましょう。

- 止まり穴のコーナーRがピン角の場合、荒と中のボーリングがR0.8とか大きいと、仕上げボーリングで底面にいった時、負荷が大きくなるので、その場合は、荒、中のボーリングでコーナーR0.4にしときましょう。

段取り

ボーリングでも、リーマーであってもバイスやチャックで外側から締め付ける段取りはやめた方がいいです。なぜなら、仕上げ後にクランプフリーにしたら、バイスなら楕円に、3つ爪チャックは三形状に、4つ爪チャックは、四角い形状になってしまいます。

締め板で、品物の上面から銅板などを当ててクランプするのがいいです。

貫通穴の時、工具が底に行った時にテーブルなどに干渉しないように、ブロックや平行台などで品物を底上げしときましょう。キリコを逃がす意味もあります。

ボーリングの面粗度

穴の面粗度が3ぱつ以上でツルツルにしないといけないときは、

- φ0.1残しで中引きも入れてます。

- 仕上げの回転を速くして、送りを遅くします。

- (そのチップのカタログ値参考に)

- 個人的には180mの0.05くらいかな

- アルミであれば、ダイヤモンドチップを使う事でキレイに仕上がります。

- (半永久的に使えます)

リーマー加工

リーマーの加工方法

- リーマーもボーリングと同様に下穴をあけてから通します。

- 止まり穴であればブローチリーマー、貫通穴であればマシンリーマーがいいです。

- 下穴が、寸法通りで、真っすぐで、しっかりとあいていれば、安定した公差穴を仕上げる事が出来ます。下穴キリが曲がっていたら、リーマーも下穴に沿って入っていくので、公差に仕上がりません。

- 最初の1か所目を加工前に、ピックでリーマー首元の円筒部で振れ回しをして大きく振れてない事を確認しましょう。0.05以上の振れがあれば、取り付けた時にゴミが付いている可能性があります。

リーマーの会社

- リーマは、菱高、栄工舎と日研、は有名な会社ですね。イスカルもありました。

- 菱高のクリスタルドリルリーマーは、ドリル兼リーマーの様子です。

- イスカルのバヨ・Tリーマーが先端チップ式で使いやすそうですし速いですね。

- 動画ありました。

- オカザキのエンド刃付きリーマーは、下穴キリ(0.3くらい残し)からリーマーを通せます。エンドミルなどで、ガイドを作る必要がありません。

- リーマーを紹介しているサイトがあったので載せておきます。

リーマ加工との違いは?

大きな違いは速さと値段かと思いますが以下の表に違いをまとめておきます。

| リーマー | ボーリング | ||

| ①加工速度 | 遅い | 速い | |

| ②量産性 | やや悪い(一品に良し) | 管理すれば良し | |

| ③工具値段 | 高い | 普通 | |

| ④汎用性 | 研磨するなら良し | チップ交換 | |

| ⑤面粗度 | 粗い | チップ次第でキレイ。 | |

| ⑥径の調整 | 不可能 | 可能 | |

| ⑦深穴 | 良い | 工具次第 | |

| ⑧仕上げ残り代φ | 0.1~0.2程 | ||

| ⑨位置精度 | 下穴に沿っていく | 機械精度次第 | |

| ⑩キリコ | ブローチは上へ、マシンリーマーは下へ | 工具に絡まる事がある | |

| ⑪止まり穴 | 底面に近づく時、折れる可能性あり | エアーでキリコを逃がしながら | |

解説

①加工速度は、リーマーは周速10m/sに対して、ボーリングは、180m/sほどになります。超硬リーマーを使えば少しは早くなると思います。

⑪止まり穴の場合はリーマーで仕上げない方がいいでしょう。もしやるのでしたら、できるだけ取り代を少なくして、下穴を出来るだけ深くしておきます。貫通穴であってもリーマーは10ミリほど深く入れておくのが確実。先端の遊びがあり、先端のすり減りがあると、ゲージが貫通せずに、穴の底で止まってしまう可能性があります。

下穴ドリル

よほど、深い穴でなければ下穴はドリルであけた方がいいです。

お勧めは不二越(NACHI)のドリルです。理由は、サイズによりますが0.01~、0.05~、0.1~、と品ぞろえが良いので、例えば12リーマーの下穴であれば11.8で開ければよいし、フラットドリルの売りもあるので、10ドリルで穴開け後に11.8超硬フラットドリルで垂直を出せばいい。

φ6以下の公差穴でH8や0.00~+0.05であれば0.01単位で売られているので、例えば5+0.05/0.00であれば5.03のキリを購入すればいい。一回の加工で済みます。

ワーク取り外し後に測定

ワークをバイスやチャックから測定すると楕円になってしまう事がある。それはクランプ力が強くて起きてしまう現象だが、その場合は、再度、不良になる。

温度変化で、小さくなってしまう時は、ワークを外す前なら公差の一番大きい値を狙おう。

ワークを外してしまえば、ハンドリーマーを通してみよう。貫通穴に限るが。

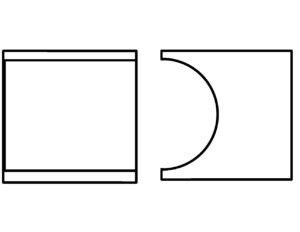

半円形状

👆の図のように円弧の切り欠きがあり、エンドミルでは深さが足りない時は、ボーリングバーを使って作成します。リーマーでは逃げてしまうので仕上がりません。

コメント