エンドミルの切削条件

切削条件の決め方

切削条件とは、「その時に決める」のが、僕の考えです。

というのは、ワークの材質、切込み量、エンドミルの種類、段取り、加工方法などによって変わるからです。

でもそれは、ある程度、経験したら分かるのですが、初心者はどう決めればいいでしょうか。

僕が新人の頃の切削条件の決め方は、最初は先輩から聞いた回転数と送り、既存のプログラムの条件、カタログ値でした。カタログ値は、あまり参考にしませんでした。というのは、カタログを開く機会が少なかったので。

先輩から聞いた方法は、「音」と「面粗度」と「バリ」でした。

エンドミルの仕上げで音は、鳴らないのが普通かと思います。ラフィングやチップ式のエンドミルでは、荒加工が多くて、音がなります。それは感覚なのですが、分からなければ、音が小さい所をオーバーライドで決めるといいと思います。

面粗度は、硬い材料によくありますが、ビレが発生したり、取り代が多かったりした場合、悪くなります。それも微調整が必要になりますが、回転数と送りも大切になります。

段取りが弱いとビレが発生したり、場合によっては、吹っ飛びます。弱い段取りとは、加工箇所がクランプ位置から遠い所かったり、クランプ面積が小さかったり、締め位置が均一でなかったり、ですね。

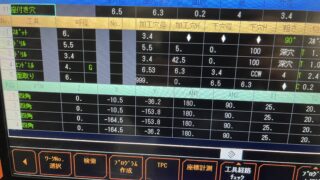

おおよその切削条件が決まればプログラムを作成し、実際に加工してみます。

それによって、オーバーライドで調節して音を聞いて適正だと思う条件を決めます。

エンドミルの切削条件

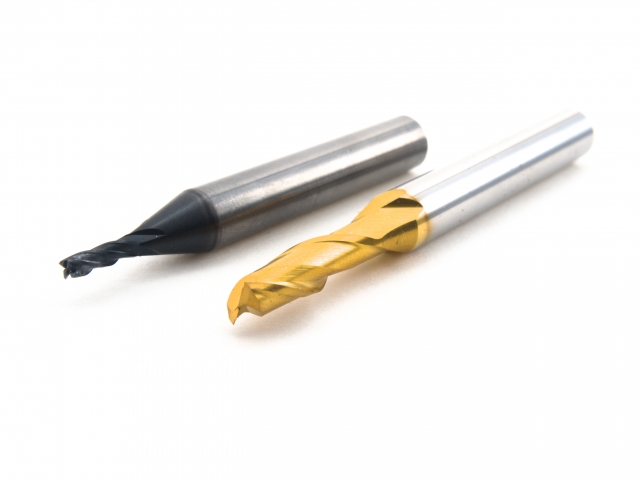

- エンドミルの種類

- 一般的に使用頻度が多い「荒引き用のラフィングエンドミル」と「仕上げ用の4枚刃のエンドミル」の2種類の切削条件を載せます。

- 材質

- アルミ、SS400、S45C、ステンレス(SUS304)にします。

- アルミは5052と6061がありますが一般的な5052を考えます。

- SUSは303と304が多く304の方が硬くて使用頻度が多い、304の方を考えてみます。

- S45Cは一般的な炭素鋼で使用頻度が高いので45Cで考えます。S50Cより安価で加工しやすい為です。焼き入れ前の生材料で考えます

- アルミ、SS400、S45C、ステンレス(SUS304)にします。

- 切込み量深さZ

- エンドミルの径全面で当たるのか、側面で削るのかで負荷が変わります。

僕の切削条件を材質別に載せていきます。参考にして下さい。

| 荒ラフィング | 仕上げ | ||||

| 材質 (硬い順) |

周速 (m/s) |

送り (mm/min) |

周速 | 送り | |

| A5052 | 35-45 | 0.1-0.3 | 35-55 | 0.1-0.3 | |

| SS400 | 25-40 | 0.1-0.3 | 30-50 | 0.1-0.2 | |

| s45c | 20-30 | 0.1-0.2 | 25-40 | 0.1-0.2 | |

| sus304 | 15-25 | 0.05-0.15 | 20-30 | 0.08-0.2 | |

OSGの技術資料を参考に、同じように条件表を以下に作成しました。

ハイスとは高速度鋼の事です。(ハイスピードスチールの略)

| 材質 (硬い順) |

ハイス | ハイスコーティング | |

| A5052 | 50-100 | 50-120 | |

| s45c | 15-30 | 25-35 | |

| sus | 15-20 | 20-30 |

| 材質 (硬い順) |

超硬 | 超硬コーティング | |

| A5052 | 35-55 | 60-300 | |

| s45c | 60-80 | 60-150 | |

| sus | / | 30-70 |

送りについては、本を参考にした@エンドミルの選び方・使い方

| 材質 (硬い順) |

荒 | 仕上げ | |

| A5052 | 0.15-0.25 | 0.025-0.05 | |

| s45c | 0.075-0.1 | 0.025-0.05 | |

| sus | 0.075 | 0.025-0.05 |

エンドミルの加工時の深さを表にしてみました。

エンドミルの負荷は、側面の時と、全面で当たるかで変わります。

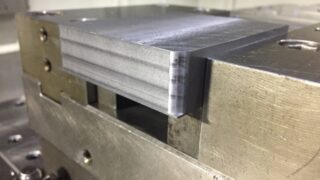

- 側面とは、例えば6F材で言えば、ワークをバイスで口金の外に出して、両端を削る側です。

- 全面とは、溝加工のように、エンドミルの径全面で当たる事です。

- エンドミルの径を「D」として、径の1倍の深さを1D、2倍の深さを2Dとして以下の表を作成しました。

| 荒ラフィング | 仕上げ | |||

| 切込み量Z | 側面 | D-2D | D-3D | |

| 全面 | D/2 | D-3D | ||

ロングのエンドミルでしたら、これより少し負荷を減らした方が良さそうです。折れる事があるので。送りを遅くするか、切込み量を減らすかしましょう。

コメント