深穴加工とは

ドリル径の5倍の深さを加工する事を言います。例えば、φ10キリなら50ミリ以上の深さを加工する事ですね。

gコードは

キリコがキリにまとわりつくので、ステップしながらキリコを取る加工をするドリルサイクルを使うのがお勧めです。

G73とG83とあり、G83が、早送りでR点まで上がってから、削った所の0.1~1ミリ手前に戻り削っていく事を繰り返すのに対して、G73は、削って0.1~1ミリ上がって、すぐ、削る事を繰り返します。再度、開始位置は削った所の手前になるのですが、0.1~1ミリ手前と書きましたが、扱う機械の自動設定になっている事が多いです。

一般的には深穴ドリルサイクルはG83の事をいうと思います。キリコを絡まさせないようにするのはR点まで上がるのがよいです。

例

G98 G83 R3. Z-55 F60 Q1.L0 深さ55まで1ミリづつR3に戻りながら削る。

X10. Y10. 加工位置

Y-10.

X-10.

Y10.

G80 ドリルサイクルキャンセル

L0は位置決めした所はスタートせず飛ばして次の加工開始位置へ行きます。

このプログラムではX10.Y10.から開始します。

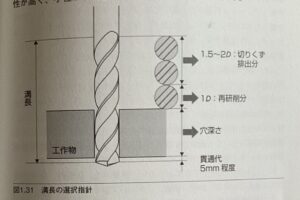

ドリル長さも注意する

深い分、ドリルも長いのを選定しなければなりません。

加工手順としてはある程度までの深さは標準長さのキリ(ショートでもよし)で加工後にロングドリルで加工した方がドリル摩耗を防ぎ折れにくい状態になります。小径キリ(φ3とか)は、折れやすいのでキリを標準長さとロングの2本用意しましょう。

その場合、最初の標準長さのキリで入れた分、次のロングのキリで入るのは、同じ部分を重複して切削送りで時間がかかってしまいますが、「急がば回れ」で、少し時間がかかっても安全に加工できる事を勧めます。

キリコの逃げ部分

一番、深くいった時、きりこの逃げが1.5D~2Dあるとよいです。そうしないと、キリコの排出が悪く、詰まって折れたり、穴が広がってしまったりするなどの、キリコが悪戯してしまいます。

参考に、「目でみて分かる ドリルの選び方・使い方」に書いてあります。

貫通穴でドリル先端角118度でしたら 深さ+5+ドリル径X1.5 の考慮も必要です。+5したのは、削り残しもないように保険で少し深くしています。

先端角180度のフラットドリルやUドリルでも+5ミリくらい入れておきます。そうしないと、貫通せずに、残ってしまうからです。

ドリルのねじれ部のポケットが底面までいった時、ギリギリになる長さはやめておきましょう。

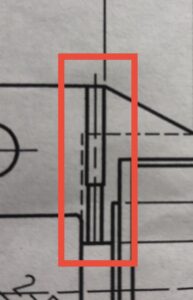

設計変更をしてもらう

小径の深穴の時は、上の図のように、座ぐりのような形状を提案してみましょう。

長いキリが必要でなくなるかもしれません。(シャンク部を長くしてドリルチャックで掴む)

2本必要になりますが、小径キリが折れるのを防げます。

深すぎてキリ長さが足りない

キリ長さが足りない時は、

- 商社に相談して、長いキリが売ってないか聞いてみる。

- 外注に依頼してみる。@過去鉄砲を作成している所は、深穴を得意としていました。

- 加工で表と裏と穴を繋げる。

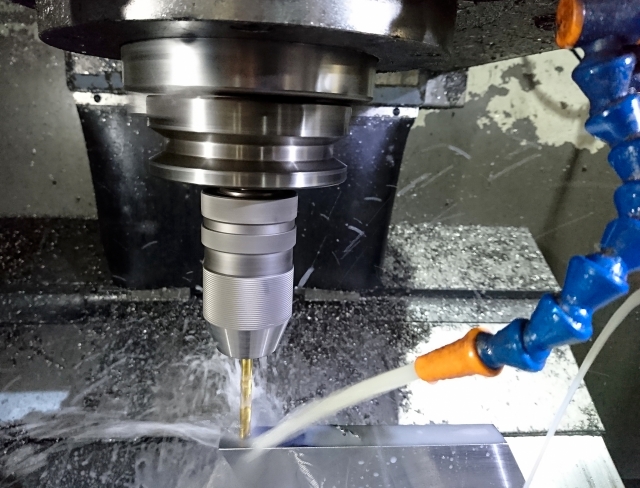

センタースルー

深いので、センタースルーを出来る機械とドリルであれば、ぜひ活用しましょう。

センタースルーをする事で、キリコを上の上げてキリコを除去してくれます。

キリコが残っていると加工時にキリコが邪魔になり、いたずらしてしまうからです。

コメント