内径加工と外径加工とは

個人的な見解としては、内径加工とは丸や正方形の穴をあける加工で、

外径加工とは、外側を丸や四角にする加工と思っています。

内径加工方法

内径と外径を加工する場合を紹介します。

内径加工

バイスやチャック、締め板を使い外側をクランプします。

- ドリルを使い穴あけをします。

- エンドミルで穴を広げ寸法値に仕上げます。

- 四角い穴の場合は、さらに、エンドミルで四角に回って仕上げます。コーナーRはエンドミル半径になります。

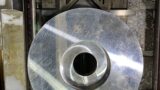

例えば〇50の穴あけをする場合

- φ40チップ式ドリルでφ40穴にします。

- φ30チップ式エンドミルでヘリカル切削で穴をφ50にします。

- □50であれば、φ49の穴にしてから□50にエンドミルでします。

外径加工

内径の穴がある場合と無い場合を考えていきます。

内径ある穴はドーナツ形状で無い穴はマンホール蓋と言えば分かるでしょうか。

内径穴がある場合

最初に内径の穴をあけて、内径穴をクランプします。クランプ方法は、チャック、締め板を使います。

原点出しは中央の内径穴から拾います。

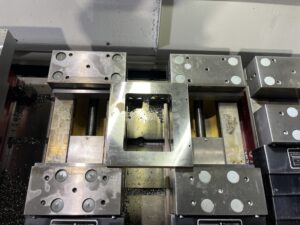

エンドミルで外周を削ります。バイスでは出来ないので、治具を作ります。治具は板にタップ穴をあけたもので、内径を締め板でクランプ出来ればいいです。ワークを治具に取り付けてます。ワーク底面を削る時、治具も一緒に削れてしまいますので、あらかじめ、2ミリほど治具を掘り込んでエンドミルが逃げるようにしときましょう。

内径穴がない場合

内径穴が無いと内側をクランプ出来ないので、工夫が必要です。

縫い付ける穴がある場合

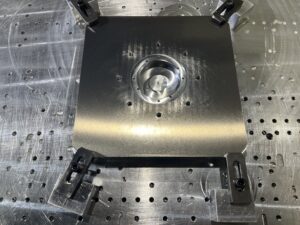

4か所の座グリ穴があったり、タップ穴があれば、そこに合う寸法で治具を作り治具に縫い付けましょう。

治具は、板にタップや座ぐり穴を作るだけで、それをバイスで掴めるようにします。

治具に縫い付けて外周を加工します。

縫い付ける穴がない場合

- コチラの記事を参考にして下さい。

- 旋盤に削ってもらう

- トンボで表と裏から削る

- 1工程は□の6F材をバイスでつかみ、バイスに当たらないギリギリまでで外周加工します。

- 2工程は反転し丸の外周をチャックで掴んで通りをピックで出して、十字で原点XYを出して芯を拾い、残りの外周をエンドミルで仕上げます。

この加工方法は、1工程と2工程の芯のズレが少し出てしまうので、線が出来ます。- チャックが無い時は治具を使います。板を〇状に彫り込んで、1工程で削った丸を治具にはめ込みます。

- 手前半分を締め板でクランプして奥半分を円弧に加工します。

- 次にM0ストップを入れて、締め変えます。奥半分を締め板で締めて、手前半分を円弧に加工します。下の写真治具参考。

コメント