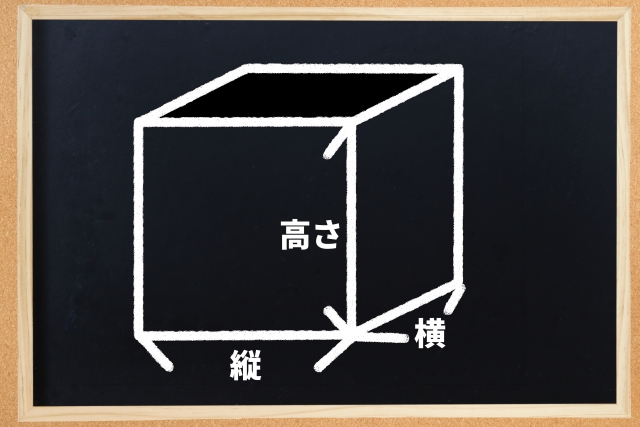

H7とは

アルファベットの小文字のhは軸、大文字のHは穴の事をいいます。

一般にHの穴は0~プラスの公差。(軸は)hマイナス~0の公差になります。

7は、公差の範囲をいいます。

例えばΦ10穴H7だと公差0~+0.015になる。規格で決まっています。

径の大きくなるほど、公差の幅も大きくなっていきます。

H7 公差穴の加工方法

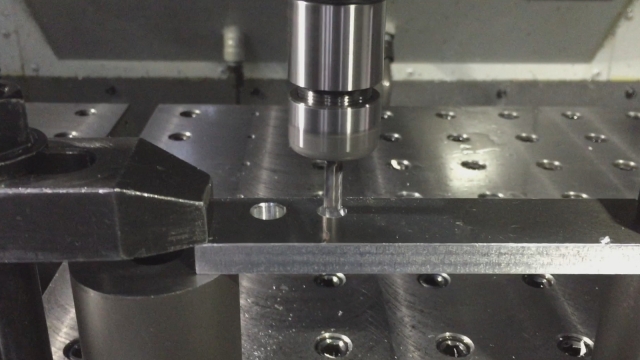

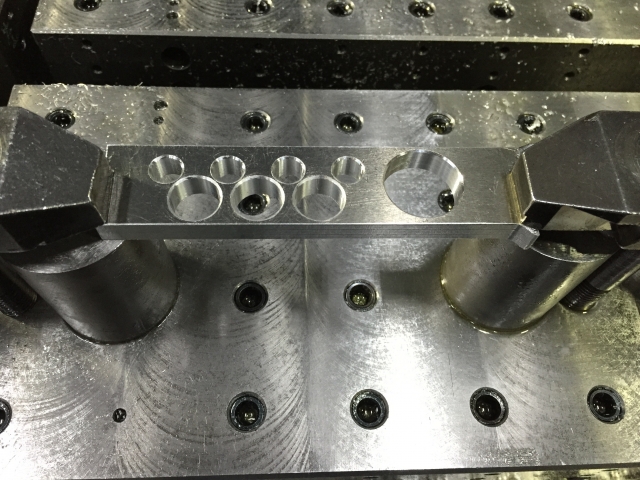

ボーリング

ボーリングの特徴

- 早い、量産、深穴に向いてます。

- 加工方法は、荒引き➔中➔仕上げの順で加工を行う。

- 中引き時に0.1残しだといいです。

- 主軸オリエント(MDIでM9)が、コチラに向よう、マガジンに、入れる時、向きを揃えておく。

- チップ式です。

- 日研でデジタルのボーリングバーがあるがメモリが数値で表示されるので、調整がしやすいです。

- バックラッシュがあるので、調節する時は一周以上戻して(マイナスさせて)から、大きく(プラスさせる)する。

※バックラッシュとは、歯車が噛んで動く時、「隙間」や「遊び」がある事。

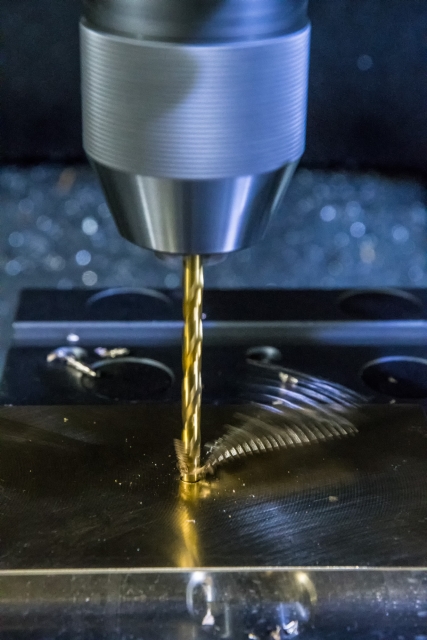

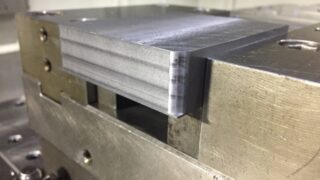

エンドミル

エンドミル使用時の注意点

- 荒引きはラフィングで0.1残しで行う

- 仕上げエンドミル1本目

- 工具径補正は入れず、プログラム数値で狙う

- 例えばφ10エンドミルで18+0.02/0 だとすればプログラムで18.01にしておき工具径は10にする。

- 公差外れが心配であれば工具径を10.1にしておき、加工、測定して径補正していく。

- 仕上げエンドミル1本目で同じ加工

- 公差に仕上がらない時がほとんどなので、工具径補正を入れる。測定して、残り量を計算して工具径を入力。例えば、18+0.02/0穴で、測定値17.99なら10エンドミルを9.98とすると公差の真ん中になる。

- 仕上げエンドミルは特に取り付けた時にゴミついてると、精度がでなくなります。よく掃除してから取り付けるようにしましょう。

- 仕上げエンドミル2本目。量産品に限る

- 数が多い品物は、安定した寸法を出したい為に、同じエンドミルを2本用意します。

- 3と同様に10エンドミルなら9.98とかにしておきます。

- 量をこなし、エンドミルが摩耗してきて狙い値の寸法が出なくなったら、2本目のエンドミルを1本目の仕上げ用に使いまわし、新品を2本目のエンドミルにしましょう。

その時、工具長測定を忘れずに。

※ラフィングとは、荒引用のエンドミル。刃の形状がギザギザしています。

説明を表にしておきます。👇

| 順番 | エンドミル | 残し代 |

| 1 | 荒引ラフィング | 0.1 |

| 2 | 仕上げエンドミル1 | 0.01 |

| 3 | 仕上げエンドミル1 | 0 |

| 4 | 仕上げエンドミル2 | 0 |

エンドミルは、荒引きであっても、量産であれば、切れ味が悪くなり、摩耗しワークに熱を持ち、ワークが硬質化する可能性があります。荒引であっても切れない工具を使うのは良くないので、切削音を聞いて、ある程度、やったらマガジンボックスを見に行き、工具摩耗チェックして工具を管理しましょう。

数多い場合は、ヘリカル切削でやる事で、安定した寸法で仕上げる事が出来ます。先端がすり減るので、Z深さを2ミリ,3ミリくらい深く入れておきましょう。ヘリカルの時の工具は、荒と仕上げの2本あればいいと思います。

リーマー

リーマーの特徴

- 振れてないか、みる必要があります。

- 手動モードにして、リーマーの首部分(刃物じゃない所)にピックを当てて回します。

その時に0.1も振れていたら、掃除して付け直します。

- 手動モードにして、リーマーの首部分(刃物じゃない所)にピックを当てて回します。

- モーレステーパーシャンクに取り付ける時は、外れやすいです。

- 取り付ける力が弱いと、工具交換時に空圧で、抜けたり、または加工中に抜けます。

- リーマー使用時の理想は0.1残し。

- キリは下穴 エンドミルで、回る。

- 10なら、9.5キリ穴であけた後、エンドミルで9.9か9.8にします。

- 残し代はカタログ値や取説に書いてあります。

- マシンリーマーは貫通穴によい

- 先端がテーパーになっているので10ミリ深く入れます。

- ボール盤で使う事が多い。(勿論、マシニングでも出来ますが)メッキ後などの修正時にすぐ出来るので、ボール盤でやる方が、段取りが少なく早く出来ます。

- キリコが下に落ちます。

- ブローチは止まり穴用に。

- キリコが上に上がります。

- 下穴深さは、1ミリ以上深くしとくといいです。

- ブローチリーマーが底に当たって折れないようにするためです。

- 油塗る

- 切れ味よくなります。

- 精度が出ない時は特に、油を塗るといいです。(多分、切れてないので)

- 油は切削油ではなく、タッピング油が良いです

※モーレステーパーシャンクとは、キリやリーマーなどの工具の取り付く部分が円錐形になっていて、軽く叩いてはめ込みます。

※リーマーとは、精度よく穴を仕上げる工具です。

リーマの商品を紹介しておきます。参考にどうぞ。

| メーカー |

| イスカル |

| 特殊精密切削工具.com |

| 栄工舎 |

| リアライズ有限会社 |

| 大洋ツール |

| 日研 |

| 菱高 |

| ライノス |

こちらのサイトに28社のリーマーがありました。

栄工舎と日研がリーマーでは有名な会社ですね。

イスカルのバヨTリーマーもYouTubeで紹介を見ると良さそうです。個人的に使ってみたいですね。

キリ穴

- H7公差には、キリは向かない。プラマイ0.1 公差なら、よい

- サイズによりますが、不二越(ナチ)なら0.01刻みで売ってます。

- OSGは最小0.05刻み。

- 心配なので廃材チェックしてみます。

- 一般的には公差穴の下穴用ならよいと思いますが↓のドリルはドリル兼リーマーの様子です。

量産品のH7加工

1個や2個であれば、関係ありませんが、10個以上の量産になると、H7公差が外れてくる事があります。それは工具の摩耗であったり、硬い材質であったり、段取りクランプが悪かったりと原因は様々ですが、安定した一定の公差を出すには、荒引き→中引き→仕上げの3段階で仕上げる事をお勧めします。

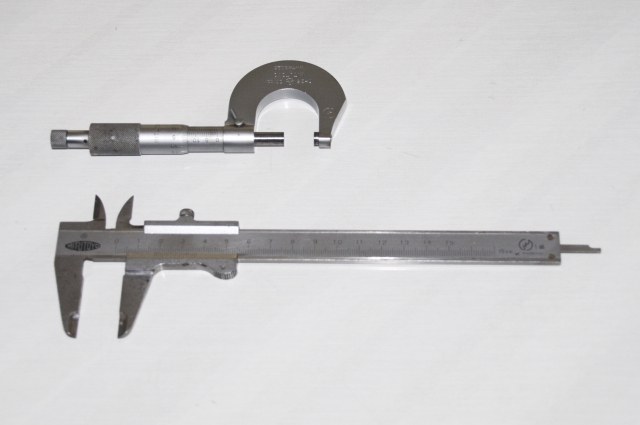

測定器

シリンダーゲージ

シリンダーゲージの扱い

- 寸法を固定したマイクロかリングゲージで、測定径の0にシリンダーゲージを合わせる。

- 1/100のダイヤルゲージを使う。1/1000は、逆に見にくく合わせにくい。

- プラスマイスの向きがあります。

- 先端を指で押すと、小さくなる方向がマイナス側になります。

- アルミの加工物をシリンダーゲージを使うと、キズになります。

内径マイクロ測定

マイクロの扱いの特徴や注意点を説明します。

2点マイクロ

2点マイクロは深さに限界がある。また測定者によって、誤差が出ます。

測定のコツは、2点が同じ高さで(例えば上面、スレスレまでマイクロを入れて)径の最大値を探す。

カチカチとラチェット音が2,3回なった所の値。

XとYの2方向で測定する。

楕円になっていないかの確認の為、2方向測定します。

3点マイクロ

穴に3点マイクロを入れて、ラチェットを回し、広げていき、カチカチ音がなる所が、測定値。

穴深くまで測れるのが特徴。

測定者の技能は必要ないが、メモリが見にくいのが難点。

棒マイクロ

径が大きい場合、棒マイクロを使う。だいたいΦ300以上の時。

棒マイクロで測定し、その長さのまま、外形マイクロで測定する。

外形マイクロで基準棒を0合わせ、その値の誤差分を足し引きする。

3次元測定

測定者の技能に関係なく、同じ数値が出やすい。

当たる点の個数で、精度がよくなる。

H7公差穴は、口元と底面付近を測ればいいだろう。

だいたいは、口元が大きく、底が小さいテーパー穴になっています。

栓ゲージ、ピンゲージ

ゲージの特徴

- H7の公差穴に栓ゲージを入れてみて、入れるのが固いと、公差ギリギリ。入って、手で回してぐるぐると回ればイイ状態です。また、ワークを段取りから外した時、歪みが取れて、穴が、楕円になる可能性があるので、穴加工は少し大きめがいいかと思います。

- 止まりと、入りがあります。

- 古いゲージは先端は、痩せてしまってる事があります。

段取り

穴の歪み問題

バイスや旋盤チャックなどで強い力で締めていると穴加工後に歪みます。

- バイスなら、緩めると楕円。

- 3つ爪チャックなら、三角のおむすび形状。

- 4つ爪チャックなら、四角い楕円になります。

チャックは、

中央に力がかかる為、どうしても、緩めた時に、中央穴に歪みが発生してしまいます。

荒加工はチャックでガッチリ締めて、仕上げはチャックを緩めて上面から締め板で締めるのがいいです。その際、原点を再度、出しなおしておきましょう。

バイスは、

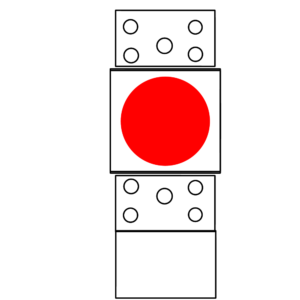

- (図1)例えば一個のバイスで中央に大きな穴があれば、緩めた時、歪みが出ます。

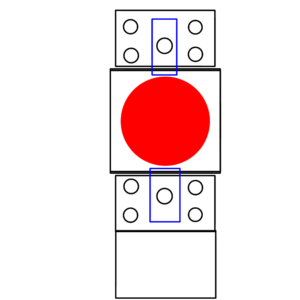

- (図2)一個のバイスであっても、当てる程度に締めて上面をクランプすれば、歪みは発生しません。

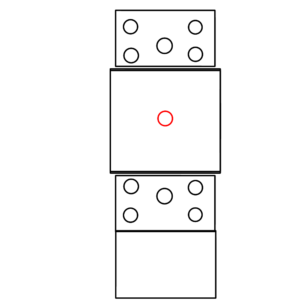

- (図3)2個のバイスで、端を掴み、穴がある中央位置にバイスの力がかからないようにすれば、歪みは発生しません。

- (図4)また面積が大きい材料で小さな穴は歪みませんが、大きな穴は歪みます。(図1)

図1 歪みが大きい

図2 青色が締め板

図3 中央に小さな穴

図4 バイスの力を受ける所を避ける

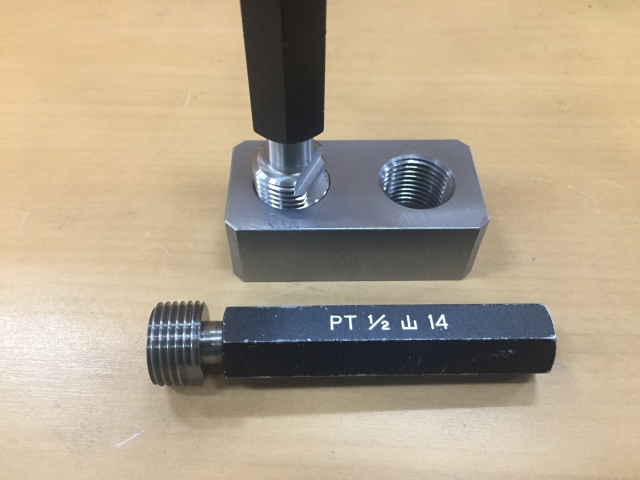

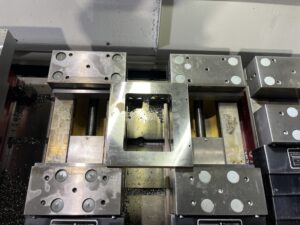

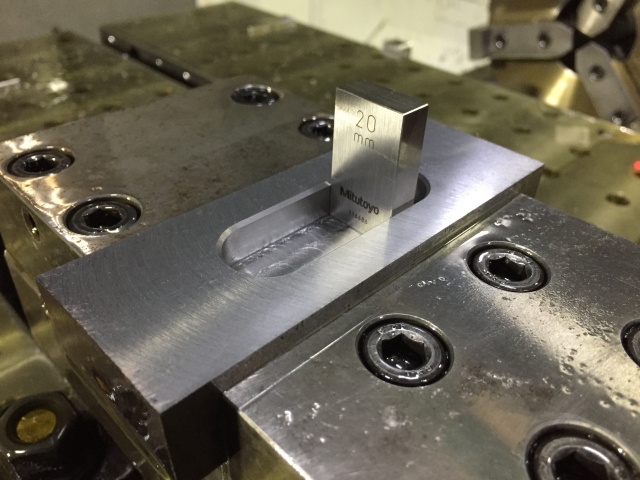

実際の写真。

荒引後は、あたってるだけの力加減で、また、品物が動いたり飛ばないようにしないといけません。

仕上げ時は、品物の間に銅板、アルミ板、など挟むと面の当たりが、良くなります。

形状や大きさ力加減によりますが、だいたいは荒引で0.3残しくらいがいいかと思います。

公差穴のピッチ

公差穴間ピッチ

マシニングなら。問題ない。機械精度が出てる前提だが。

0.01.くらいは出ます。

基準面からのピッチ

基準面から、公差穴までの距離に公差がある場合を考えていきます。

基準面からの距離は、タッチセンサーの精度に依存するので、下穴あけて、一度測してみる。

または基準面をエンドミルで削り、そのまま同時に、公差穴もやれば、0.01~0.03くらいは出るかと思います

基準面を削らず、そのままあけた場合、0.05くらいの差が出ます。

(個人的な経験でそれくらいかと思います)

エンドミルの倒れがあるので、壁は0に仕上がりません。

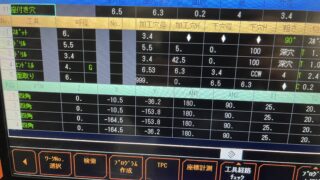

測定は基準面をピックで当てて0にして、同時に機械モニター画面の現在値を0にします。

次に公差穴にピックを入れ、径の最大値を探し、そこをピックで0にして、機械モニター画面の現在値を読み取り、そこから、公差穴の半径値を足す。

その値が、基準面から、穴中心の距離になります。

余談ですが、メッキが付く場合、メッキ分の厚み(例えば0.01ミリ分)を考慮して距離を小さめにしておく必要があります。例えば壁から穴までの距離10ミリなら9.99にしておきます。

コメント