平面平行について

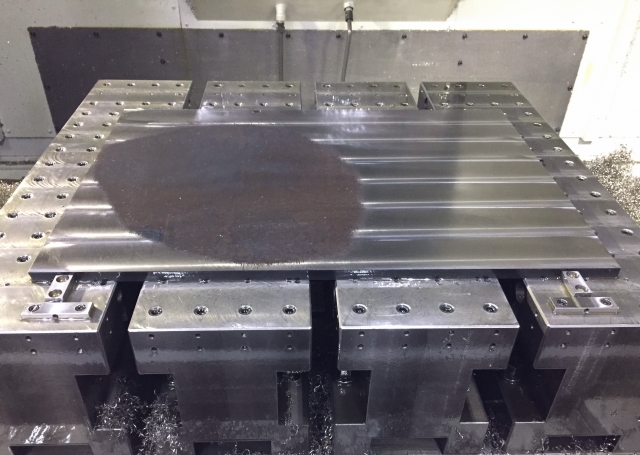

平面平行は、基本的に100mmで0.02以内であれば、片肉0.1残しで研磨すべきかと思うが、会社によっては、旋盤、マシニングで平面平行を出さなくてはならない。そのやり方については、別の記事にて紹介してありますので、参考に見て行って下さい。(ベース治具で薄板加工)

マシニング、旋盤での平面平行を出すのは、「平面」であれば、一面削るだけで済むが、「平行」は両面削り均一な厚みと曲がりの無い状態にしなければならないので、難易度が高くなる。

大きい形状、薄い板材、複雑な形状、鋳物などは、曲がりやすい。曲がりにくい材料選出したり、焼鈍材にしたり、新品チップにしたり、荒加工後、中引きして、仕上げるなど、加工者だけではなく、材料を注文する人も、会社全体として協力していく必要があります。

不良内容と対策

平面平行の不良と対策

| ケース | 不良の内容 | 不良の原因 | 不良の対策 |

| 1 | 荒加工で曲り大。 | 仕上げ代が一部なくなる。

中央部が凹む、外側が膨らみ、弓の形状になる。 |

材料の取り代を多めにする。 焼鈍材を使う。 仕上げ前に中引きをして、大きな曲がりを防ぐ。 |

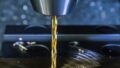

| 2 | 仕上げ時に曲がり発生 | 繰り返し品で、チップ摩耗に気づかず加工し、曲がりが大きく出て幾何公差から外れた | 10個やったらチップ交換すると目途を決めた |

| 3 | 平面平行の公差外れ | 荒引でそりが発生し仕上げで一部、削れなかった。 | 荒引でも新品チップを使用。 |

| 4 | 平面に打根 | 平面研削時に治具に当たったため。 | ピックで治具に干渉しないか高さを見る。 |

面粗度の不良と対策

| 1 | 面粗度が悪い | 荒加工用のチップを使用した為 | 仕上げ用の三角形のチップを使用。 |

| 2 | 面が鱗模様 | ビレが発生した為 | バイスで、平行台を中央に入れた。ベーズ治具を作成した |

| 3 | 面の見た目が悪い | カッター抜け際のビレが発生 | 仕上げ代0.1でダイヤモンドチップを使用した |

| 4 | 面の見た目が悪い2 | 幅がある材料を2回に分けて加工した為、中央に線が入る | 大きいカッターで一回で仕上げた |

| 5 | 側面の面の見た目が悪い | 仕上げエンドミルが切れなくなってきている | 新品エンドミルに交換。中仕上げのエンドミルと仕上げエンドミルの2本使用。

ダウンカットをやめてアップカットに変更。 |

不良が起きて、どう対策していったかとか気づいた事があれば、随時、継ぎ足していきたいと思います。

コメント