鋳物の説明

簡単に言えば、溶かした金属を砂型などの型に流し込み形を作る。

形状は、中が空洞だらけにする事があり空洞にする為には、中子と呼ばれる砂の塊を型にはめる。

型から抜く時、引き抜けるようにする為に外側を広くして、勾配を付ける事を抜き勾配と言う。

その日の温度や湯の状態、冷え固まるまでの時間が変わり、同じ鋳造品であっても、形は若干、違いが出てきます。鋳造屋さんの話では、鋳造後、約1週間、寝かすのが良いそうです。

代表的な物はマンホールの蓋やベーゴマ、南部鉄器、お寺の鐘、仏像があります。

ちなみに品物をダメにしてしまう事を「オシャカ」にしてしまう と言うが、その由来は、お釈迦様の後ろにある放射線状にある沢山の線に、湯をいきわたらせるのだが、一本でも湯が行き渡らないと、不良品になってしまう。それを不良品=オシャカという。これは大学の先生が昔、言っていた。

写真:お釈迦様の像

鋳物の加工

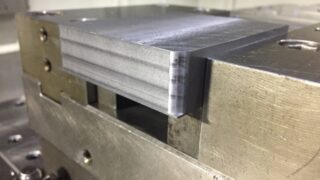

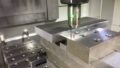

写真:鋳物品

抜き勾配があり、中が空洞だったりするので、段取りも加工も手間と時間がかかります。

同じ鋳物であっても、若干、形が違いますので、同じ段取り、同じプログラムでやっても削り残しが出来たり、逆に削り過ぎたりする事もあります。場合によっては、黒皮部分を2ミリ削る予定が、4ミリ削れて、品物が動いて不良になったり工具に負荷がかかり工具を壊してしまったりします。

鋳物の黒皮は凸凹している。その為、バイスでも、テーブル面でも、置いた時、座りが悪く、平面平行も出てない。取り代が十分にあり、小さな品物で2面だけ加工すればいい物はノギスで何か所か測って削ればいいが、大きい品物で、6面に削る事があり取り代が少なかったりすると、片面は削れるが反対面や側面が削れない時が出てくる。そのため、十分に各面の取り代を見て行く必要があります。

以下に鋳物の6面加工で幾何公差とH7穴あり場合を考えていきます

| 手順 | 削る所 | 残し代 |

| ① | 上面A(基準面) | 1ミリ以上 |

| ② | 反転して上面Bと側面 | 1ミリ |

| ③ | 再度反転して上面A(基準面) | 仕上がり |

| ④ | 再々度反転して上面Bと側面 | 仕上がり |

*最初削る上面を基準面として上面A、反転して上面Aが下にした時の上面を上面Bとします。

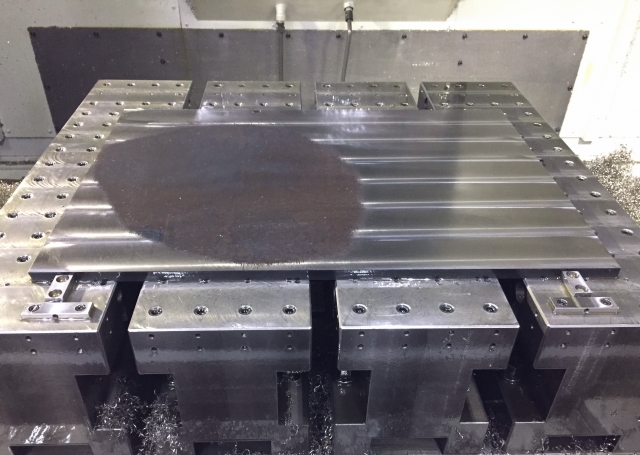

- まずは一面(基準面A)一面削るのに、黒皮なので、3点をブロックで受けます。4点だと安定しません。1点は、ブロックでいいですが、残り2点は、ジャッキで上げ下げ出来るようにしておき、上面をピックで、4隅の高さを見ながら、ジャッキで高さ調節します。奥側がブロック、手前2か所をジャッキにすると、手前でジャッキ調節しやすいです。上面の高さをピックで見て一様に均一にします。

段取りが弱く、品物が動いてしまったり、ビレたりしそうな場合、更に2か所、増やします。すでに3か所は決まっているので、ジャッキで他の2点を当てるだけにします。

そうした段取りが出来たら、上面を最小限、削ります。 - 次に反転して、削った面を下にして、4点のブロックで受けます。(黒皮は3点ですが、削った面は4点で受けます。)

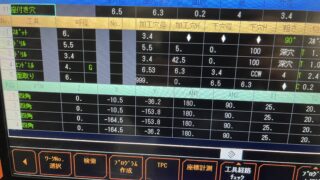

クランプし、XYZ原点を入力したら、5面全て削れるかをチェックします。チェック方法は、高さは、削った底面からノギスで確認して、残り4面は、ノギスで測れたらそれでいいですが、測れない場合は、タッチセンサーを当てて機械座標の数値と原点位置を引いて測定します。この作業は手間がかかるので、プログラムを作っておき、タッチセンサーで当てた位置は、マクロや別の原点を作るなどしておくと便利です。鋳物は数が多い事がほとんどなので、プログラムを作成しておくといいです。経験的には仕上がり寸法から3ミリほど肉が付いています。各面、削れる事を確認出来れば、加工します。削れないと思えば、原点をオフセットさせて、両側が均等に削れるように原点調節します。例えば、片側2ミリ、反対側が4ミリ削れる計算としたら、1ミリ、オフセットさせて両側が3ミリ削れるようにする。幾何公差、H7などの公差穴がある場合は、1ミリ残しにしときます。なぜ、1ミリ残すかと言えば、荒引加工で、歪むからです。特に中が空洞だったりすると、品物の構造が弱く歪みが大きく発生しやすいです。また最初の一削り目は、黒皮を削り、取り代が均一でないため、歪みが出ます。

僕がやった加工は、黒皮の穴から原点を出したので、側面が削れるかの確認はしていました。 - 再々度、反転して基準面(上面A)を仕上げる

その時、穴や公差部があれば同時に仕上げてしまいます。

キリ穴、管用タップなどで、貫通しなければならない時は、キチンと貫通しているか確認して、浅ければ、深くしなければならないし、逆に貫通不可の穴やタップがあれば、深さを測りながら加工しなければ、なりません。中が空洞だと、そういった事に注意します。 - 反転して、上面Bと側面を仕上げる

3と同様に公差穴、穴の貫通可または不可などを気にしながら、仕上げます。また余談ではありますが、面取りが黒皮面にある場合、例えばC1にする所がC3になったり、逆にC面取りが出来なかったりします。面取りする時はオフセットで3ミリほど上げて、1ミリづつ下げて削れるか見ながら加工していくのがよいかと思います。

※黒皮とは、鋳造した金属の表面の凸凹した黒い面。

鋳物のキリコ

鋳物のキリコは砂のような粒が小さいキリコなので、機械に悪いです。

それなので出来るだけ、貯まったキリコは、ほうきと塵取りで、掃除するか、バキュームで吸ってもいいかと思います。

僕は鋳物の加工も良くやってますが、たまに、切削液が入るタンクを掃除すると底面にヘドロのような黒いドロドロした汚れがあります。鋳物加工をすると、そういった汚れが出やすいかと思うので、定期的な掃除をしていく事をおススメします。

コメント