マシニングでどんな加工が出来るのかを紹介します。

ここでは、概略だけ書いて、僕なりの段取りの紹介や加工手順を載せていきます。

数字やプログラムは省きます。考え方だけです。

マシニングの多い加工形状では、以下の順です。

- 四角

- 丸

- 斜面

そして段取りは以下です。

- バイス

- テーブル

- チャック

- アングルバイス

- マグネットテーブル

- インデックス

- 治具

これら7つを使う加工事例を紹介していきます。

バイス

バイスはマシニングの基本中の基本。

用途的には、穴あけ、上面削り、側面削りをします。

段取り的に早く簡単な為、一番使いやすい方法です。

材料は四角いものが、ほとんどです。

丸い材料はVブロックを使用します。

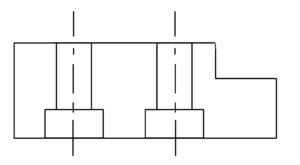

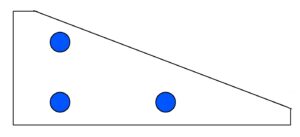

加工例

上の図の加工をする場合を考えます。

- 1工程で座グリ穴を作ります。

- 下穴は貫通なので平行キーに干渉しない幅のを選びます。

- 2工程で反転して切り欠き部分を作ります。

- バイスからワークを出して、切り欠き部分深さがバイスに干渉しないような高さになるように平行キーを選び高さ調節をします。

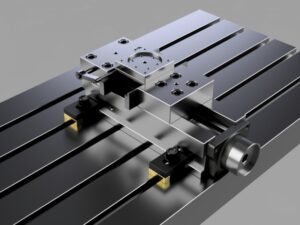

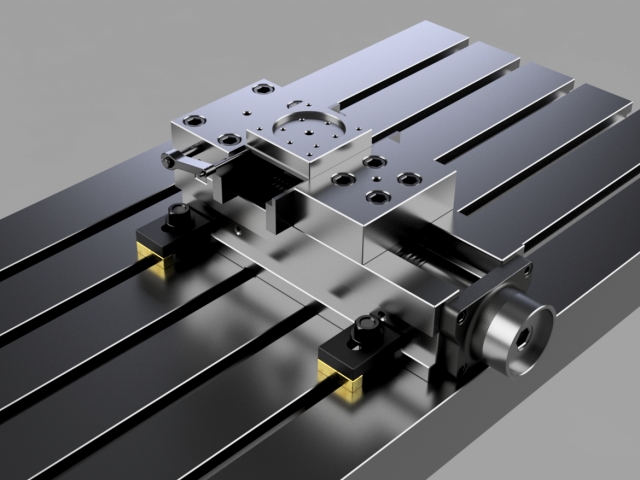

テーブル

テーブルは、マシニングテーブル上で加工します。

バイスでつかめない形状をテーブルで加工します。

テーブルにブロックを置いて、その上にワークを載せます。溝にTナットを入れて締め板とボルトを通してワークを固定します。

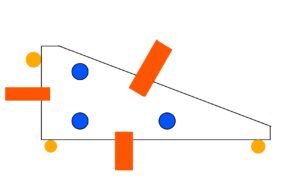

加工例

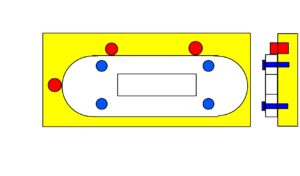

上の図のような加工を考えます。

加工箇所は青丸で穴をあけます。

これはバイスではつかめないので締め板を使いクランプします。

上の図でオレンジ色がクランプ板

黄色がピンまたは、ブロックで平行を出します。ブロックは、マシニングのテーブル溝幅に合う18ミリ?のを使います。出来るだけ長手方向は距離を長くして設置すると通りの平行が出やすいです。

クランプは加工箇所に近い所を選びます。面取りで干渉するかもしれないので、ほどほど遠くします。

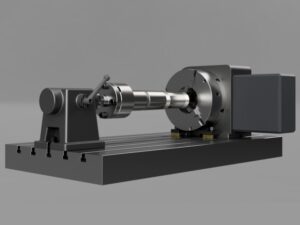

チャック

チャックは丸い形状をつかみます。

チャックは手の力だけで締めるので、段取りが弱いです。荒加工をする時は、負荷が大きくかかるので、パイプを使って締めた方がいいですね。黒皮の荒加工は3つ爪チャックでしっかり締めます。

削った面をつかむのであれば、4つ爪を使いましょう。

仕上げに公差がある時は4つ爪で必要最小限の力で締めます。

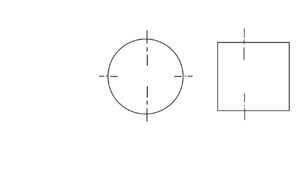

加工例

上の図のような丸に青丸の穴をあけます。

チャックで加工しますが、爪に干渉しないようにするため、干渉しそうな時はプログラムで位相を45°ずらして穴あけをします。

アングルバイス

斜面加工に使います。

高さがあるので、高い位置の加工になります。

ハンドルが高い位置になります。干渉しないようにします。@工具交換が左側ならハンドルは右側にくるようにします。

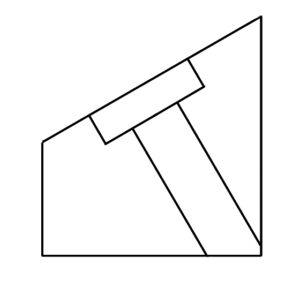

加工例

上の図のような斜面と座グリをする時を考えます。

段取りはアングルバイスで取り付けて平行キーはハンマーで叩いても両面効かず、片側だけになる可能性があるので、平行キーは抜いてしまいます。その代わりバイスの油圧を効かせて最大まで締めます。

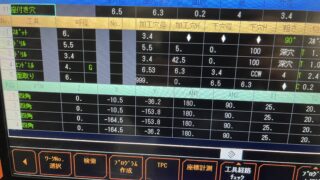

Z原点の取り方が問題で、CADで数値を出してもらいます。タッチセンサーが斜めに当たる為です。

現物合わせで加工して、1ミリほど残して加工して、取り外してノギスで測って検査して、追い込む量を決めて加工します。これはちょっとやりにくいですね。

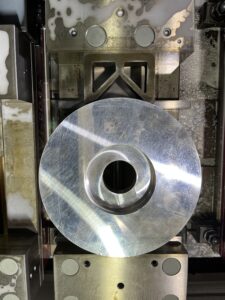

マグネットテーブル

バイス、チャックが無理な形状で、なおかつ磁石が付く金属ならマグネットテーブルを使います。

電気コードを繋ぐので、扉をあけた状態にする必要があります。

加工例

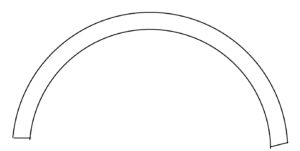

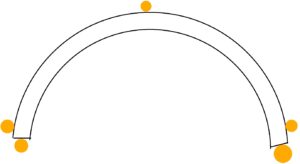

上の図のような半円弧の厚みを削る時は、マグネットテーブルをしようします。

電源を入れてマグネットテーブルに電気が流れると固定されますが、それでも段取りが弱いので、動く可能性があります。その為、上の図のように丸いブロック●を入れて左右上下に動かないようにします。

インデックス

インデックスは回転テーブルと同様に回転する為に6面中、4面加工が出来ます。

ワークが座っている面とその対面は加工しにくいです。

主に治具を取り付けて多数個取りをしたり4面加工や斜めを加工したりします。

ワンチャックで加工完了するところがイイところですね。

加工例

インデックスにチャックをつけて爪で掴みます。

爪に干渉しないように、穴あけ4面を加工します。

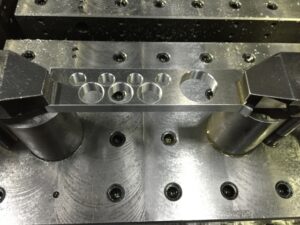

治具

上記の加工で不可能な時や量産品を加工する時に治具を作成して加工します。

加工例

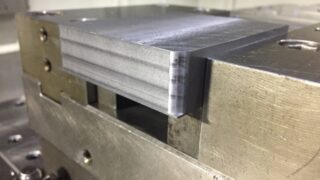

1工程で青色部分の穴あけをします。

2工程で1工程で穴を使い治具にボルトで縫い付けて外周と内側を加工します。

治具は下の図。黄色が板。赤が位置決めピン、青がボルト。

コメント