加工者の検査方法

キリ穴の検査

基本的にノギスでよし。ピッチは、穴の半径を引いた距離が、ノギスでくわえて、出ていればよい。

XYの2方向測定しましょう。

有効深さは、肩までなので、ノギスやディプスノギスのお尻の部分で測定します。円の中央は避けて、なるべく外側を測定します。

穴をあける手前のモミツケ時点で、サシで大雑把でいいからみてみるのもいいかと思います。

タップの検査

キリ穴の検査と重なる所は省略します。

ピッチは下穴径の半分で品物側面からの距離で測定します。

緩い自社製品は、ネジで検査してもいいかもしれないですが、他社製品であればネジゲージで測定します。

- タップは有効深さや貫通タップがあります。

- 有効深さはネジゲージを入れて、深さをディプスノギスで測り、ネジゲージの全長を引いた値が、ネジ深さになります。有効以上の深さがあればいいでしょう。1ミリ以上の余裕があれば尚良し。

- 貫通ネジは、加工時の検査は良かったが、機械から外して裏のバリを取ると、ゲージが貫通しない事があります。再度、さらいなおしましょう。または、そういうリピート品物は、同じタップ加工部分が貫通しない現象が起きるので、裏面取りを入れてからタップを通す、表工程で下穴、裏工程でタップを通すとか加工者が何か対策をするといいでしょう。深い場合は、裏面からネジゲージを入れて検査しましょう。

管用タップは、切り欠き部分にネジを入れた時に入っていればいいです。

公差穴の検査

公差穴は、栓ゲージで測定します。シリンダーゲージとリングゲージがあれば、尚よし

別記事にて、詳しく書いてあるので、参考にして下さい 測定器

H7穴の栓ゲージは入る方、止まる方がありOKとNGの区別がしやすいです。

栓ゲージで入る方(OK)を入れて手でグルグルと簡単に回る状態が、よいです。

手で回しにくい、入るが、硬い時は、OKではありますが、熱変化で入らなくなる事もあるので、ちょっと心配です。

NG側の栓ゲージは、口元1ミリくらいは入ります。理由は、ゲージの擦り減りもありますし、品物の面取りやエンドミルの倒れがあり、口元は若干、大きくなるからです。1ミリくらい入って、それ以上入らなければ問題ありません。

H7以上の公差穴、例えばH8,H9なども公差が大きくなりますので同じ検査でもよいです。

H8は、止まりが、硬くても入るくらいでもいいです。

H7以外の公差で例えば0.05~0.07とか半端な公差穴は、ピンゲージを使用します。公差は間を狙うのが基本ですので、0.06のピンが入り0.07が止まればよしとします。

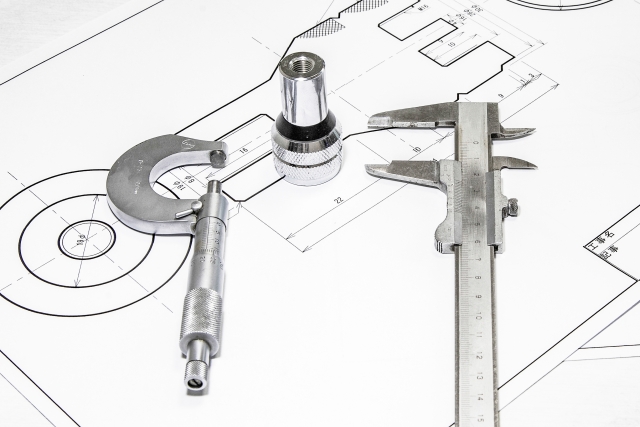

または2点マイクロであれば、XYの2方向を測定します。3点マイクロであれば一回測定すればいいです。

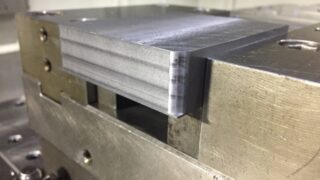

長穴の幅の公差はブロックゲージや内径マイクロを使用します。

加工は、下穴を深くしておくとキリコがつまりにくくなり、ヘリカル切削にすると均一な穴径ができやすいです。公差穴の修正は、機械から外していない時にやるのがいいですが、外してしまうと中心の芯が出にくいので、ボール盤でリーマーを通ります。

穴ピッチの検査

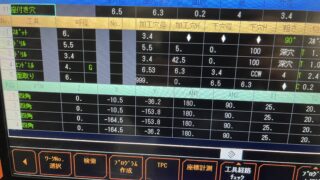

機械上で測定

穴ピッチの公差が側面壁からある時は、機械主軸にピックを取り付けて、側面から穴までの距離を測定します。側面壁は、上下左右に動かして平均的な所を機械カウンターの現在位置を「0」として測定します。

壁から穴を測定する際、ピックの向きが逆になってしまう場合は、ブロックゲージを壁に当てて、ブロックゲージに当てた所を0とします。両手作業なので、やりにくいのですが、なんとか出来ます。

測定して厚い時は、側面壁を削ればいいのですが、薄くなってしまったら、メッキを厚くしてみるとか方法はあります。要客先と相談してから(穴はマスキングしてもらいます)

常盤で測定

常盤の上に品物を置いて、穴に-0.01くらいのピンを差し込んでピックで測定します。

基準面を0に合わせてピンの上の一番高い頂点を測定して、ピンの半径分を足します。

基準面は曲がりや凸凹ない状態が前提です。

ピッチノギスを使って測定も出来ます。一般公差ならこれでいいです。

ピッチノギスが新潟精機で売りがあります。

ボスや外形の検査

凸部は、ノギスで検査しますが、公差があれば、外形マイクロで測定します。ピッチがある時は、公差穴のピッチと測定と同じように主軸にピックを取り付けて測ります。

品物外形が大きいほど、温度変化に連動して、形状も変化するので、基準棒で0点合わせを行い、その時の品物温度、切削液の温度と品物大きさを考慮して、公差を仕上げていました。エクセルの表があり、温度と大きさを入力すると、いくつで仕上げればいいかを分かる表を作ってもらった事がありますが、それは大変役立ちました。

深さの検査

深さは、ディプスノギスで測定します。

公差がある時は、基準面を0にして、ディプスマイクロで測定します。

または、機械上で主軸にピックを取り付けて測定します。

平面平行の検査

数値的な事で表記しなければならない時は、3次元測定器を使用して検査します。

基本的に検査員は、忙しいのか、暇なのか分かりませんが、急に検査依頼する嫌がる傾向があるので、前もっていっとなければならないです。

加工者が出来る検査方法は、常盤の上に品物を置きます。置く時は、ゴミが入ってないか、0.02のシムで隙間が8か所ほどみます。平行を見る時は、ハイトゲージの代わりにピックを取り付け。上面を走らせてみます。

常盤を使わない方法は、機械から降ろさずに、機械主軸にピックを取り付けて、上面を走らせます。その際は、クランプが緩んでいるか、軽く当たっている程度にしましょう。

平行は、外側2か所、中央1か所をマイクロで測って、厚みが同じであれば、ほぼ平行は出てます。

別の方法として、精密定盤石の上に置いて、ワークと定盤石の間に0.02ミリのシムが入るかを見ます。4つ角と中央にシムが入らなければ0.02以内に入っていますね。

斜面の検査

外観検査

大きなキズ、打根がなければ基本的にはいいです。落としたり、機械加工で食い込みが、発生していなければ問題ないです。

気になるようでしたら紙やすりやスコッチブライトでこすって誤魔化します。

黒いメッキで付くようであれば、ほとんど分からなくなります。

客先によっては、ほとんど見えない擦り傷を指摘する所もあるので、そういった所は、研磨するしかないでしょう。逆にショットブラストをして、キズをごまかしたりします。機械加工とは、ちょっと違う分野になるのではないかと思いますし、取引自体、難しい客先です。

検査員の検査

検査員は、加工者が出来ない検査を行います。3次元測定器を使うのが正確ではあります。

ただ、すべての品物を3次元測定をするのは、手間と時間がかかるので、ある程度は、マイクロやノギス、栓ゲージで十分なものは、それらを使用しましょう。

ネジ穴が100個とか多数の時は、すべてを検査するのではなく、角4か所と中央だけでよしとします。

ネジ穴に、キリコが詰まってたりするので、エアーなどで、すべて掃除する事が前提になります。

検査員は検査するのが仕事であって、加工者に叱責するのが役割ではないので、問題があったら、上司に相談してみましょう。あまり言うと今度は自分がやらされる事になります。

検査器具メーカー

コメント