切削条件とは

切削条件とは回転数と送りの事です。

回転、送りは計算式によって求める事が出来ます。

ただし、品物の材質、工具、切込み量、形状、段取りなどによって変わります。

まずは、計算によっておおよその値を求めて、職人の勘で決めます。

計算式

- N:主軸回転数(min-1)

- V:周速(m/min):切削速度ともいう

- D:工具直径(mm)

- π:(3.14)

- F:送り速度(mm/min)

- f:一枚刃の送り

回転数

- D[工具径]=100mm

- V[周速]=314m/min とした時のN[回転数]の計算は以下。

周速

- D[工具径]=100mm

- N[回転数]=1000min-1 とした時のN[回転数]の計算は以下。

送り速度

例)10キリ、周速20m/minで送り0.1の場合の回転数と送りは?

回転数N=1000X20/(3.14X10)=639.94≒640 となる。(小数点四捨五入)

送りはF=640X0.1=64

キリは、刃数1枚と考えます。

材質と工具

材質と工具で、切削条件は変わります。

それは、カタログ値で推奨条件というのが記載されています。

新規部品や新しい工具を使う際は、カタログ値を最初、入力します。

材質

代表的な材質は、SS400,S45C、SUS304、SCM、アルミ5051。

材料は快削材と難削材と分けられます。

- 快削材:硬くない、加工しやすい材質。(アルミ、銅、SS400、プラスチック)

- 難削材:硬くて、加工しにくい材質です。(SUS304、チタン合金)

難削材になるほど、回転数が下がります。

焼き入れ鋼は、焼き入れ前は柔らかく、焼き入れ後は硬くなります。

工具

工具自体の材質があります。

代表的なのは、ハイス、超硬、サーメット。

- ハイス:粘っこい、安い。

- 超硬:硬い、高い、強い。ハイスの倍の回転数で加工出来る。

- サーメット:ハイスと超硬の間くらいの材質。

- ダイヤモンド:超硬以上の硬さで、超硬の倍以上の回転数が可能。

工具が硬い材質ほど、回転数が上げられます。

工具はコーティングする事で、より長く長持ちさせる事が出来ますが、少し値上がりします。

加工条件の目安

これはとある本の切削条件です。参考にして下さい。

| 加工の種類 | 被削材 | 鋼(S35C) | 鋳鉄(FC250) | アルミ | |||

| 切削条件 | 切削速度(V)

m/min |

送り(f)

mm/刃 |

切削速度(V)

m/min |

送り(f)

mm/刃 |

切削速度(V)

m/min |

送り(f)

mm/刃 |

|

| 区分 | |||||||

| 正面フライス

(超硬) |

荒 | 110 | 0.2 | 90 | 0.2 | 200 | 0.2 |

| 仕上げ | 140 | 0.15 | 120 | 0.2 | 250 | 0.2 | |

|

エンドミル (ハイス) |

荒 | 20 | 0.11 | 20 | 0.1 | 80 | 0.1 |

| 仕上げ | 25 | 0.08 | 25 | 0.05 | 80 | 0.08 | |

| エンドミル

(超硬) |

荒 | 50 | 0.1 | 65 | 0.1 | 120 | 0.15 |

| 仕上げ | 60 | 0.08 | 75 | 0.08 | 150 | 0.1 | |

| ドリル

(ハイス) |

20 | 0.2 | 25 | 0.2 | 50 | 0.2 | |

| ドリル

(超硬) |

60 | 0.3 | 50 | 0.2 | |||

| リーマ

(ハイス) |

6 | 0.2 | 6 | 0.25 | 10 | 0.5 | |

| ボーリング

(超硬) |

荒 | 80 | 0.15 | 100 | 220 | 0.15 | |

| 仕上げ | 90 | 0.07 | 100 | 250 | 0.07 | ||

| タップ

(ハイス) |

8 | ピッチ | 10 | ピッチ | 15 | ピッチ |

僕なりの経験で、加工条件表を作成してみたのが以下です。目安にして下さい。

先輩に「音で判断しろ」と言われた事がありますが、鈍い音がしないようにしています。

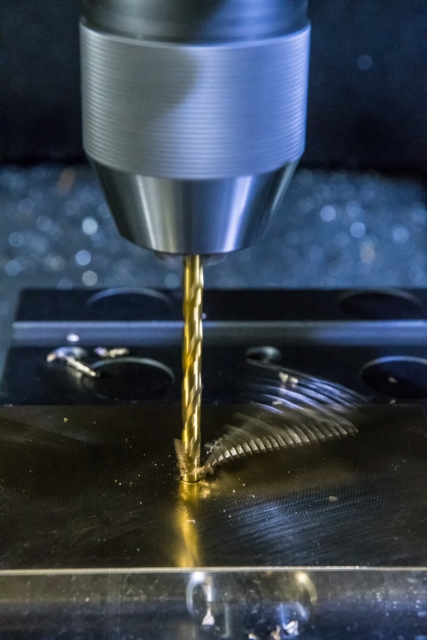

ドリル

| 材質 | ハイス | 超硬 |

| SS400 | 15-20 | 120-200 |

| S45C、SCM400 | 13-17 | 100-160 |

| SUS304 | 8-10 | 50-80 |

| AL | 30-40 | 170-250 |

送り速度は、キリの径の1/100倍を回転数に掛けた値にしています。例えばφ10キリであれば1/100倍は0.1なので、回転数500とすれば、0.1X500=50 となりfが50としています。

下穴が空いている時は、回転数を半分以下に落としています。周速は、中央部ではなく、外側の方が主役になるからです。例えば、φ40穴で下穴φ20であけると負荷を減らせますが、φ40のキリ穴の時は回転数を半分以下にします。

タップ

タップは、OSGのAタップとSUS用タップに分けさせて、表を作りました。

| 材質 | Aタップ | SUS用 |

| SS400 | 5-9 | 7 |

| S45C、SCM400 | 4-7 | 7 |

| SUS304 | 2-4 | 3-5 |

| AL | 5-15 | 7 |

送りはタップのピッチになります。

タップは、回転数を上げられません。

- その理由は、タップの構造的に弱いのと、キレイなタップが形成されにくい為です。

- 回転を速くしてしまうと、タップが折れたり、むしれた感じのタップになりやすいです。

Aタップは、わりと万能なタップでSUSも出来るのですが、やはり硬い材料はSUS用タップや超硬タップなどを使用した方がいいです。

ポイントタップは上記の条件の2倍でもいいと思います。

SUS用タップで、アルミやSS400も加工は可能なので、常時、付けておいてもいいかもしれないです。

エンドミル

| 材質 | ハイス | 超硬 |

| SS400 | 10-25 | 30-40 |

| S45C、SCM400 | 15-25 | 20-30 |

| SUS304 | 10-20 | 10-20 |

| AL | 20 | 150-300 |

送り速度は0.1にしています。例えば回転数500であればf50ですね。

切込み量Zは、一般的には、径の半分くらいとされているので、φ20のエンドミルでは深さ10くらいでやるのがいいです。φ20でも全面当たるのか、少しだけ当たるのか、負荷が違ってきます。

荒ラフィングでは、回転を下げてます。仕上げは回転を上げて送りを下げる事によって、キレイな面が出来やすくなります。

面取り

| 材質 | ハイス | 超硬 |

| SS400 | 15-20 | 30-50 |

| S45C、SCM400 | 15 | 20-40 |

| SUS304 | 5-10 | 15-20 |

| AL | 20-30 | 40-60 |

送りは、0.1X刃数で計算しています。

面取りは、負荷が高い所、低い所の差が大きい為か、加工条件は遅めにしています。

速くしてしまうと、仕上がり面が悪かったり工具が壊れる事がありました。

フェイスミル

| 材質 | 超硬 |

| SS400 | 120-160 |

| S45C、SCM400 | 100-150 |

| SUS304 | 50-80 |

| AL | 150-300 |

送りは、刃数X0.1にしています。

フェイスミルは、超硬チップ式なので、ハイスの条件は書いていません。

切込み量Zは最大でも1ミリくらいにしています。それも工具によりけりですが、カタログに書いてあります。

ボーリング

| 材質 | 超硬 |

| SS400 | 120-170 |

| S45C、SCM400 | 100-140 |

| SUS304 | 50-70 |

| AL | 150-200 |

送りは0.1にしています。ほとんどのボーリングバーは1枚刃です。

荒は片肉0.5-1くらい、仕上げは片肉0.2くらいにしてます。(目安です)

ダイヤモンド工具

- アルミの場合は、ダイヤモンドの工具を使用出来ます。

- ボーリング、フェイスミルで使用した事があります。

- 条件は周速200-1000 ほどです。

- 加工条件はかなり速いです。

- 切込み量は0.1-0.2ほどです。残り代は、別工具で削ります。

- 値段が高いので、一枚刃で取り付けて、摩耗したら研磨に出します。

- アルミを削るのでほとんど摩耗はしません。

コメント