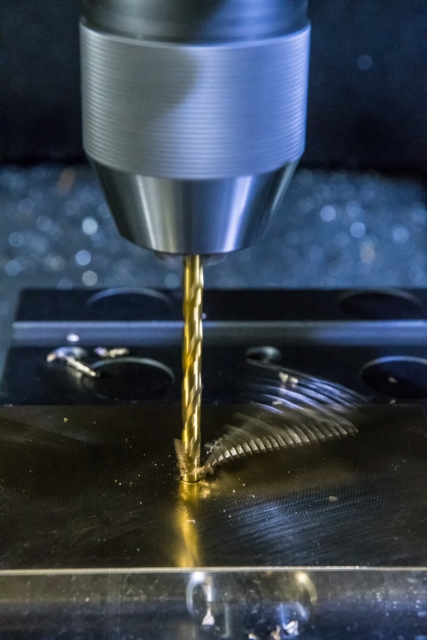

ドリルで穴あけ

工具

ハイス

ハイスドリルはコーティングありとなしのがあります。

コーティングがある方が、値段が少し高くて加工条件が上げられる事のようですが、実際に使ってみて、実感は感じないですね。。

研磨に出す時、研磨屋がコーティングしてくれるサービスをしてくれる所もあります。

φ30くらいまでの穴でしたら、ドリルでもいいと思います。

ただ、30くらいでしたら、負荷も大きいので、下穴をあけてからがいいです。

例えば、14-25-30 という感じで2回、3回に分けます。

お勧めとしてはミスミのドリルか、OSGのゴールドドリルです。

ナチのドリルは0.1刻みで揃っていていいです。

超硬

φ0.02~

超硬ドリルは、ハイスより値段が高いのですが、回転数が早く出来るので、スピードや生産性が求められる量産品にはいいと思います。研磨する事で、何度も使い回せます。

僕はOSGのアクアドリルを使っていました。

先端交換式

φ6~φ30ほど。

先端交換式のドリルは、先端が超硬で早い条件で加工出来ます。径も0.1ミリ単位で揃っているので、幅広い穴径加工が可能です。

イスカルのスモウカムが有名です。

イスカルのスモウカムはヘッド交換が早いようです。

チップ式

φ13~φ80ほど

チップ式のドリルは、回転数が上げられるのですが、送りが遅いのが特徴です。

チップ交換に時間がかかるのが短所ですが、だいたいの工具は、4コーナー表裏の8か所の使用できる為コスト的には安いです。

サンドビックのスーパードリルが有名なのですが、内刃と外刃が違う種類のチップで値段が高いです。

反対に、住友電工のSUMIドリルは、内刃と外刃は同じチップで使用出来て、値段が安いので、スミドリルはお勧めしたいです。

φ13,φ14くらいのチップ式ドリルは、チップも止めネジも小さいので、チップをネジでとめにくく、また落としてしまうと、ネジは探し出す事が不可能に近いので、1回り大きいサイズにした方がいいでしょう。スミドリルで言えば15.5~のサイズが一回り大きいです。

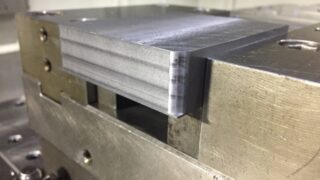

フラットドリル

フラットドリルは名前の通り、先端180°の平らなドリルです。普通のドリルより折れやすいかと思いますので、送りを遅くしたり、下穴をあけておきます。キリコが絡まりやすいです。

座ぐりドリルというのもあります。座ぐりドリルも先端角度が180°なのですが、先端にモミツケするような尖がりがあります。

座ぐりドリルはOSGの座ぐりカッターは使いやすそうです。

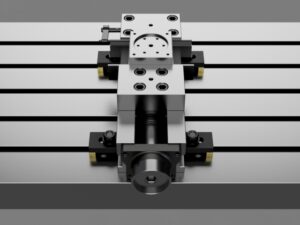

サイドロックドリルホルダ

キリはドリルチャックでつかみますが、チップ式、先端交換式は、サイドロックを使用した方がいいです。エンドミルチャックでつかむ事も出来るのですが、負荷が高いので、工具が下がっていく可能性があるからです。

工具を注文する際、円筒状と肩削りがあるのと2つあるので、肩削りある方にします。

サイドロックは工具の削ってある所が、サイドロックのネジ位置2か所に合うかを確認して、サイドロックを注文しましょう。1か所だけ外れてしまったりしたら、グラインダで工具を落として平らにしてました。

また、センタースルーする場合は、工具、チャックともに穴が空いている事も忘れずに。

お勧めは聖和精機です。

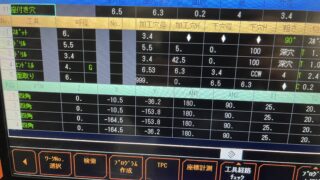

加工条件

加工条件については別記事にて書いてありますが、僕なりのの回転、送りを記載しておきます。

回転数

加工条件は鉄(SS400)の場合、僕はハイスであれば、18m/min くらい、超硬は150m/minくらいです。カタログ値より低い回転数で加工しています。

鉄の回転数を基準としてSUSはその半分の回転数、ALはその2倍でやっています。

また下穴が空いている時は、工具先端ではなく、工具の肩が当たっているので、回転数を半分にしています。

加工音を聞きながら、条件は決めていますが、ゴリゴリ、ガタガタいう音をしないようにしています。

送り

送りは、僕のやり方ですが、小さな径では小さい送りで、大きな径は大きな送りにしています。「径X0.01」の数値にしています。例えば、φ10キリであれば、10x0.01=0.1 となるので送りは0.1にしています。

キリの径が大きいほど、キリの剛性が強くなるので、送りも早くしていいかと思っています。

長いキリの場合は、負荷が高いと折れる可能性があるので、半分くらいにしてます。

チップ交換式のドリルはカタログ値で決めていますが、例えばφ20のUドリルが0.07の送りを推奨していたら0.04とかにしています。少し落としてます。

ステップ機能

ステップさせる事で、キリコがドリルに絡まるのを防ぎます。

どれくらいのステップ量を入れればいいのかは実験してみないと分かりませんが、僕はφ10キリであれば、1ミリづつ、φ20キリであれば2ミリづつと径の1/10倍の数値にしています。それでも絡めば、さらに半分にしています。

キリコが絡まない為には、短すぎるドリルは、絡まりやすいかと思っています。

キリの先端形状118°

先端がフラットな場合を除き、ほとんどのドリルは118°になっています。

ドリルの肩までが「径X0.3」として計算される為、貫通させるには、先端で考えずに、肩までの深さにする必要があります。

例えばφ10ドリルで20厚みの板を貫通させるときの計算式は「10X0.3+20=23」となるので上面から23ミリ入れないといけないのですが、ドリル肩が少しRになっているので、余裕をみて2ミリ足して25ミリ入れます。

抜け際のバリが大きかったり、SUSのように伸びる材料は、こまめに、チップ交換、ドリル交換して、切れ味のよい状態で加工しましょう。

エンドミルで広げる

ドリルで穴あけが不可能な時、0.1刻みのドリルがないとか、径が大きすぎるとかあります。

例えば、15.7のキリが無いとか、φ100穴の時はエンドミルで広げて加工します。

径が大きい時の穴は別記事にて紹介してりますので、参考にしてください。

マシニングで穴ヌキ

下穴をキリであけて、エンドミルの落下点を作成して、回って広げます。

エンドミル自体で突いて穴加工も出来ますが、折れたり、キリコが絡まったりして、良くないです。

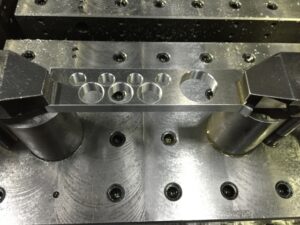

段取り

穴あけの段取りは、バイス、チャック、ベースなどあります。

バイス

チャック

ベース

バイスが一番、早くて簡単で、楽で強い段取りが出来るかと思います。

コメント