面取り方法はいろいろあるが、都度、新しいやり方を発見したら、載せて更新していきます。

点加工の面取り

ドリル穴の面取り

一般的なやり方

下穴径に対しての面取りを行う。

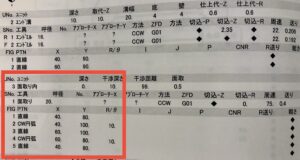

例えば👇の写真を参考にして、下穴径が9.8でC1の面取りを行うと、径で言えば、φ11.8の面取りになる。赤い□で囲った部分になります。

下穴が小さい場合、90度のスポットドリルで面取り兼ねて、モミツケをしてしまうと、再度、面取りする事がなくなるので加工時間の短縮出来ます。

例えば2.6穴で加工穴径3にすればC0.2の面取りが出来て、ついでにもみつけも出来ます。

特殊なやり方

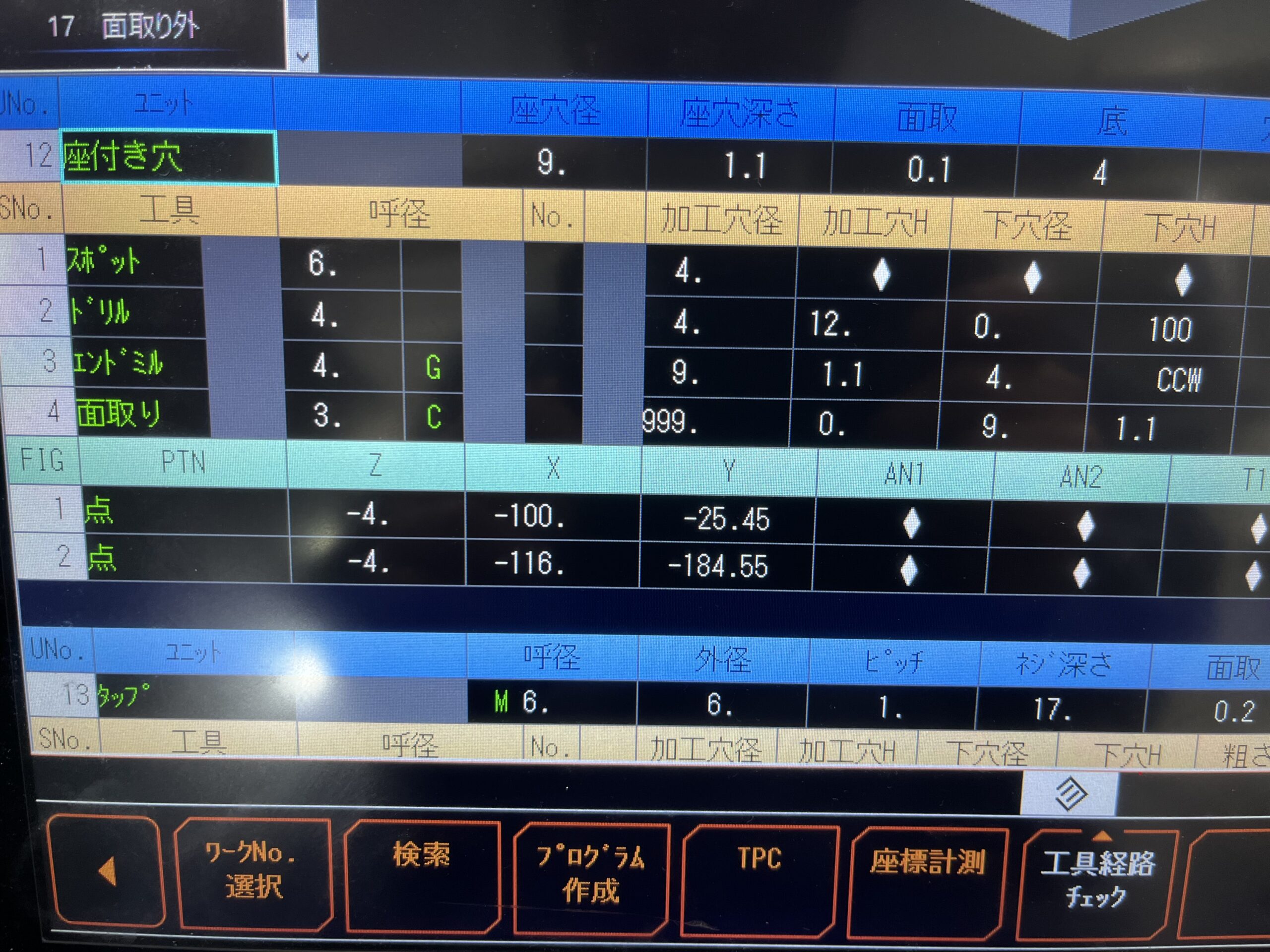

座付き穴の底面の面取り

座面の上面は、自動展開で面取りが出来ますが、座面の底面(一段下がった所)を面取りしてみます。ただし、この方法は、90度の尖がった面取り兼ねたセンタードリルに限りますし、センタードリルの径が座付き径より大きいと干渉してしまいます。(下穴<センタードリルの径<座付き穴径)

方法

- 一度ユニットを作成し、そのユニットをコピーして次の行に貼り付けします。

同じユニットが続けて2つ出来ます。 - 後の方のユニットをスポットを残し、ドリル、面取りの項目を消します。

- スポットの加工穴径を面取りする分、下穴より、大きくします。

(φ5下穴なら加工穴径5.4とかでC0.2になります。センタードリルはφ6以上必要。) - スポットの先端角度を90度にして、スポットを選択しときます。

- FIGのZの位置を座付き穴の深さにします。例えば座付き深さが6ならZ-6にします。

センタードリルの径は、頻繁にくる品物の座付きに合わせて、買うようにしておくと便利かと思います。

線、面加工の面取り

一般的なやり方

「線加工」の中で選択項目が「面取り左か右、面取り内か外」で、面取り大きさ、干渉深さ、干渉距離を入力する事で、面取りが出来る。

また「線加工」の「線右、線左、線外、線内」と「面加工」の「エンドミル山、ポケットミル、ポケット谷、ポケット山」は、工具の自動展開時に面取りの項目が入ってくるので、そのまま面取りを入れる事が出来ます。

その時に注意したいのが、下の写真の赤い□で囲いましたが、「深さ」と「取代-Z」を同じ高さにしておかないと、上面の狙った面取りにはなりません。例えば下の写真ではC1がポケットの穴に面取りされるのですが、「深さ10」「取代-Z9」にしてしまったら、上面からC2の面取りが出来てしまいます。1ミリ下がった所に段があると認識されてしまうので注意が必要です。

特殊なやり方

プログラムを簡単に作成する方法ですが、ファイスミル面で作った形状(FIG)を面取りプログラムのFIGに「形状コピー」すると手軽に早く作成出来ます。

また四角い形状に限りますが、コーナーRに0.5のRを入れる事によって、角にバリをなくす事が出来ます。

長穴の面取り

「面加工」の「エンド溝」で、長穴自体は作成できるが、長穴の面取り項目はありません。それなので、面取りは自分で作成しなければなりません。以下に紹介する3つの方法があります。

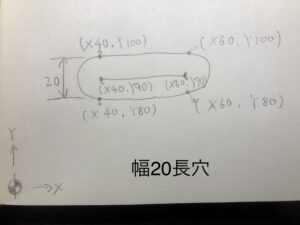

手書きで申し訳ないのですが、下の写真の長穴を考えていきます。分かりやすいように寸法を記入しておきました。

面取り内か左

下の写真はマザックの教本から引用した写真だが、X方向直線部20、幅20の長穴の面取りを行う時に使用したプログラム。エンド溝は直線入力に対して、面取り内は、直線とCW円弧を合わせて5点入れなければならない。上の写真の紙に書いた4点の寸法を入力する。始点と終点は同じになるので繋がります。

面取り内

四角い形状にコーナーRを4角に作り、面取りプログラムを作成します。

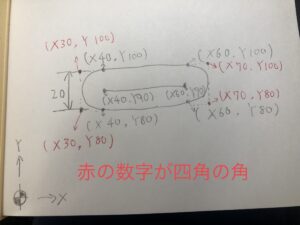

以下の写真の紙で書いた赤い寸法が、円弧の接線でつながった四角い形状の点になります。

ちょっと面取りでない加工ユニットで数値は違うのだが、下の写真の所で、赤い四角で囲いました。

4角コーナーRを10を入れたら、幅20の面取りが出来ます。数値は上の手書きの紙の赤ペンで書いた数字になります。

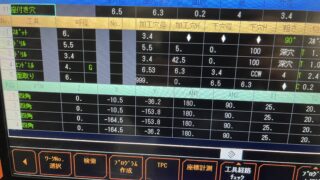

エンド溝

上の写真のようにエンド溝で溝幅と呼径を同じ値にします。工具登録は90度のスポットドリルをエンドミルとして登録します。深さの2倍が溝幅になりますので、上の写真の場合は2なので、4の溝幅の面取りになります。もし幅4でC0.2にしたいのであれば、深さを2.2にします。

FIGはエンド溝と同じで直線を2か同じ数字になります。

溝幅が狭くて、面取りエラーが出た時に便利です。

座面が低い面取り

座面や段差が浅い時の面取りは、プログラムを作成してもエラーが出て動かない時がよくあります。

その時は工具登録を出来るだけ小さなスポットドリルで(例えば3φ)面取りで登録すれば動いてくれる時が多いです。

また例えば段差0.5ミリの所に面取り0.2を入れたいがエラーが出たら、オフセットで0.5上げてC0.7にしてみるとうまくいくこともあります。その時、加工後のプログラムでオフセットを0に戻すのを忘れずに。また干渉深さを0.5ではなくて0.7、0.9と少し大きくして、工具経路チェックで実際の深さを見て、干渉しないで動くかどうか、みるといいでしょう。

また座面が低くくて、穴径が小さい面取りの時は、面取りカッターの先端で、面取りを行うようになります。それがエラーで面取りが出来ない事があるので、干渉深さを0.7くらい深くしてみたら、動く時があります。例えば座面深さ2でしたら干渉深さ2.7とかにしてみる。すると、動く事がありますが、底面に当たらないか工具経路チェックで深さを確認しましょう。

それでもエラーが出るようでしたら、TPCでアプローチと逃げの項目をを3から1へと変更してみましょう。

裏面取り

裏面取りの工具登録はないので、エンドミル登録をします。

プログラムの組み方は色々あると思いますが、例えばチップの45度スタートの最小径を登録して、深さ分より0.3ミリ、Zを上げます。板厚10のφ12穴であればZ-9.7で、φ12で回ります。

始点と終点をX0Y0にしときましょう。工具干渉しないように。

リング溝の面取り

円◎や四角い□状の溝は、マザトロールで作成しにくです。

やり方としては、小さな径の面取りをエンドミル登録して、線中心で回るようにします。

例えば、溝幅5のリング溝、深さ5とします。面取りはφ6のをエンドミル登録で径6にします。

線中心でプログラムの深さを2.7にすれば径で5.4になり、一周で両側0.2Cの面取りを作成できます。

線中心で面取りをする方法は、単動で、面取り工具を選択させて、Gコードで作成する事が出来ます。10行くらいになると思います。

深さが浅くて干渉する場合、例えば溝幅5、深さ1の時は、面取り外と面取り内を使用します。φ100で干渉深さを1にします。面取り外の形状は102.5、面取り内は97.5ですね。半径入力だったかもしれませんが。

それでも上手くいかない時は、単動でGコードの動きを作成してみましょう。

面取りの線中心

残念ながら面取りでの線中心というユニットは存在しません。

その為、エンドミル登録で線中心で動かすか単動で動かすかになります。

コメント