はじめに

僕がマザックを使い始めて10年ほど。それ以前はGコードを使いファナックを扱っていました。

使い始めた最初の頃はマザトロールに抵抗があり、扱いにくさを感じていましたが、扱っていくにしたがい、理解が深まっていくほど、対話式のプログラムは扱いやすいんだなあと思うようになり、今ではマザトロールの方が便利だと思うようになっています。(マザックの回し者ではありません)

僕のようにGコードからマザトロールに移る人は多いかと思います。また苦労や工夫した事を踏まえ今回の記事を作成しました。

この記事は長くなると予想し、作成にあたり題名①(マシニング・マザックのマザトロールプログラムの使い方(点加工1)作成例①)から作っていきます。

途中、気づいた事や発見した事などあれば、その都度、継ぎ足していきます。

マザトロールプログラムは、3日~5日ほどの講習にいけば、ほとんどのプログラムは作成できるようになります。

ココでは、その講習内容も含めた事以外での使い方を実践に応じて僕なりに解説していきます。

マシニングのプログラム作成は出来ますが、旋盤のプログラムは出来ないので、マシニングのプログラムが中心になります。旋盤もドリルやエンドミルを使うので、参考になるかと思います。

マザックのマシニングを扱う人の参考になれば幸いです。

▲マザックのトレーニング教本

マザトロールとは

ヤマザキマザックの対話式プログラムの事です。

対話式プログラムとは、聞かれた内容に対してコチラが答えていくプログラムです。

例えばタップ穴を加工をする場合、

- 穴加工は、どれですか?A.穴 B.座ぐり C.タップ D.リーマー穴 などの選択肢を聞かれ、この場合はC.タップになります。

- 次に使う工具は勝手に展開されて、深さ、周速、送り、Mコードなど聞かれるので記入していきます。

- 最後に、どの位置に穴をあけるかを聞かれるので、座標を入力します。

大雑把ですが、そんな流れで、コチラが「こうしたい」と言うと相手(マザトロール)が、加工方法の選択肢を提示してくるので、それを選んでいきます。

ほとんどの加工の場合、マザトロールで作成する事が出来ます。

細かい動きは、しにくいですが、TPCという機能が入っていれば、R点、アプローチ点など決まったスタート位置を変える事はできます。

また、曲面の加工(例えば、換気扇の羽)の形状は、作る事は出来ませんが、EIAというGコードでCADで作成したプログラムを外部入力出来れば、作成する事が可能です。

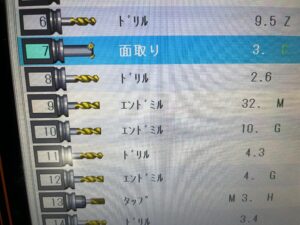

工具登録

工具登録

工具登録をしないとプログラムは、動きません。

工具長、工具径、工具Tナンバー、などを登録しましょう。

さらに、ドリル以外は、切込み量、チップ枚数、材質を登録しないといけません。

ランダム式の場合はTNoとPNoが違うので、ポケットに入れた番号をメモしておきましょう。

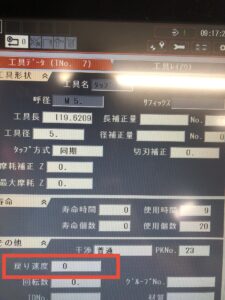

識別コード(サフィックス)

工具の識別コードはアルファベットの「A~Z」まであり、会社によってですが、使い分けています。アルミ用や鉄用とかで使い分けていたりしますね。

僕なりには、一般的なキリは何も識別コードを入れていませんが、特殊な工具に識別コードを入れています。以下を参考に。

- ドリル

- Z:座ぐりドリル(先端の尖がってる)

- F:フラットドリル

- U:Uドリル

- L:ロングドリル

- S:ショートドリル

- タップ

- A:OSGのAタップ

- P:ポイントタップ

- R:ロールタップ

- L:ロングタップ

- S:ショートの管用タップ

- エンドミル

- R:ラフィング(φ20以下)

- R:ラジアスミル(φ25以上)

- F:仕上げ (フニッシュの頭文字から付けたり、結構、適当な所です。)

- ボールエンドミル

- B:ボールエンド

重量工具の登録

- 20kg以上の工具は重量工具として登録します。

- 赤い英文字になり、ATCから主軸に工具交換を行い時、ゆっくり移動します。

- 大きなボーリングバーなど一人で持つ事が出来ない工具ですね。

- 逆に言えば、重量工具はサフィックスを入れないと登録出来ないです。

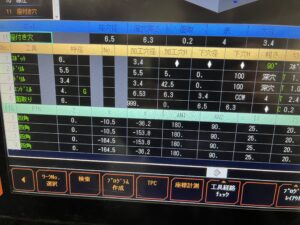

プログラム作成

工具展開(SNo)

スポット

一般的なやり方

- もみつけ(センター位置決め)の為にポンチを打つ事。

- 個人的には90度の面取りを兼ねたセンタードリルを使用しています。

- 先端角を90度に登録します。

- 加工穴径を入力時に、半径=深さ になるので、深さも計算しやすいです。

- 2ミリほどの深さを入れてます。その場合は、加工穴径は4となります。

- 加工穴径を小さくするほど、同じ周速でも回転数が上がります。

- 例えば加工穴径が1なら回転が速いし9なら遅くなります。

- 参考に加工条件は、材質がSS400でハイスなら「回転数1500rpm」になるように回転15m~35m、送り0.1にしています。

特殊なやり方

- 面取りも同時にやる。

- センタードリルの径が、穴径より大きい場合に限ってだが、90度のスポットドリルで面取りも同時にやってます。

- 例えば、M5で、面取りC0.2取りたい場合は、6のセンタードリルで加工穴径を5.2にしています。本来は5.4であるが、先端が尖がってないので、少し浅めにしています。

- BIG(大昭和精機)のセンターボーイが先端チップ式でセンタリングと面取りができて、径も3種類ほどあります。参考に。

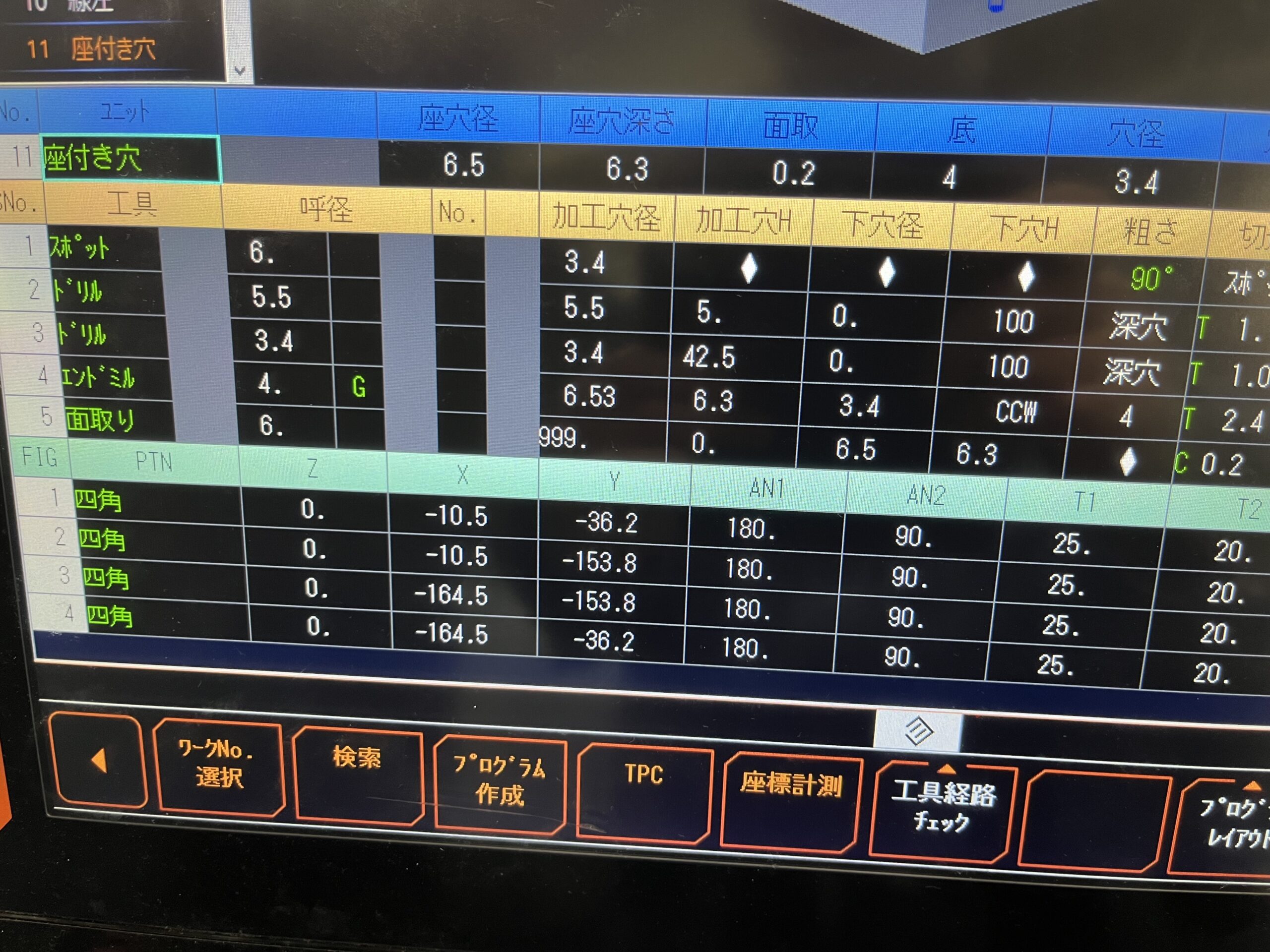

- 座付き穴の底面の面取り。

- これもセンタードリル径が座付き穴の下穴径より大きい場合に限ってだが、座付き穴の下穴の面取りをスポットでやります。

- 例えば下穴が5.5で、6のセンタードリルで加工穴径を5.7にしています。そうすると座付き底面の面取りが出来ます。

- プログラムはユニットコピーして、もう一つ同じユニットを作成し、ドリルなどを消してスポットのみを残します。そして座付き深さ分、Zをマイナスさせます。

- 例えば座付き穴深さが5なら、Zを-5にしときます。

- これもセンタードリル径が座付き穴の下穴径より大きい場合に限ってだが、座付き穴の下穴の面取りをスポットでやります。

ドリル

一般的なやり方

- ドリルの肩まで入る計算。

- ドリルは先端角118度で計算され、肩の深さまで入ります。その為、プログラムで入力した値はドリル径×0.3を足した値、入ります。

- 例えば、10ドリルで深さ20としたら、20+10×0.3に≒23 になります。

- 0.3は先端角が118度に限ります。

- ドリルは先端角118度で計算され、肩の深さまで入ります。その為、プログラムで入力した値はドリル径×0.3を足した値、入ります。

- 抜けぎわ減速は自動展開に任せています。

- 抜き穴は+2ミリ

- 貫通穴の場合、抜けても最後までキチンと肩まで抜けてくれてない可能性があるので+2ミリほど深くしています。

- その場合、段取り的に底面にいった時ドリルに干渉物がない事が前提になります

- 貫通穴の場合、抜けても最後までキチンと肩まで抜けてくれてない可能性があるので+2ミリほど深くしています。

- ドリルサイクル

- 板厚が厚いほど、キリコが絡まる事が多いので、深穴サイクルを採用しています。

- 自分の場合は1~2ミリにして、それでも絡まるなら、その半分としています。

- 板厚が厚いほど、キリコが絡まる事が多いので、深穴サイクルを採用しています。

特殊なやり方

- フラットドリル

- 座付きや、底面を平らにしたい場合は、フラットドリルを使用しています。

- 先端角度を180度に登録し刃先補正を0とする事で、プログラム数値と同じ深さを加工してくれます。

- 先端角度は工具登録から行います。

- Uドリル

- フラットドリル同様にUドリルもそうしています。

- メーカーによってですが、サンドビックのスーパードリル、住友のスミドリルとか名称は様々ですね。

- フラットドリル同様にUドリルもそうしています。

エンドミル

一般的なやり方

- 加工穴径が大きすぎる場合、工具展開するとエンドミルが入ってくる時があります。

- 要らなければ消して、必要なら残しておくとか追加しましょう。

- CCW(反時計回り)を採用しています。ダウンカットになるからです。

- 下穴径より小さいエンドミルを使う事で早送り(G00)で穴に入っていきます。

- その逆でしたら切削送り(G01)で入ります。

- 面粗度の粗さを4以上にすると、2回以上回ります。

- 一周目が底面から0.5ほど残して、、2周目がプログラム数値深さまで行きます。

- エンドミルの登録時に、最大切込み深さZを浅く登録しておくと、その分の深さで何回かに分けてZが入り、回ります。

- 例えば最大に切込み深さを1ミリにして、深さ5を加工する場合1ミリづつ5回に分けて回って加工します。

- 最大切込み深さは70とかに深くしておくといいかと思います。

特殊なやり方

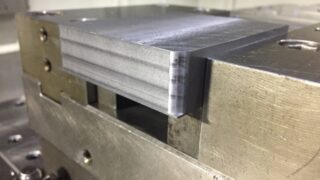

- 座付き穴をキレイに仕上げる

- 荒と仕上げのエンドミルを2本使用して座ぐりをキレイにしてます。

- 荒はラフィングエンドミルを使用しています。

- 荒で径と深さを0.1残しにして仕上げを若干、大きくして仕上げてます。

- 例えばφ10深さ5なら、荒でφ9.9深さ4.9、仕上げをφ10.02、深さ5.00です

- エンドミルで仕上げると0.02ほど仕上がり径が小さくなるのと摩耗があるからです。

- 例えばφ10深さ5なら、荒でφ9.9深さ4.9、仕上げをφ10.02、深さ5.00です

- 荒と仕上げのエンドミルを2本使用して座ぐりをキレイにしてます。

- エンドミルで公差穴仕上げ

- 線内でエンドミルで、仕上げる事も出来ますが、ドリルサイクルでドリルをエンドミルに変えて、エンドミルが回って仕上げる事が出来ます。普通はドリルで穴をあけて穴を広げる時にエンドミルが出てきますが、下穴が空いていたらエンドミルだけで、仕上げる事が出来るので、エンドミルに変えるのが楽です。

- 線内とは違って、便利なのは多数個穴を作れる。直径入力で分かりやすい。挿入でエンドミルをいくつも作れる。(線内はR荒とF仕上げの2つのみ)。それなので、線内より、点加工のドリルをエンドミルに変えるプログラムが便利です。

真円

一般的なやり方

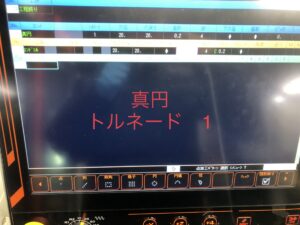

- 真円には、真円(0)とトルネード(1)があります。

- プログラム作成時に0か1かを入力します。

- 真円はZが下がりグルりと一周する事を繰り返し目的の深さまでいきます。

- トルネードはヘリカル切削で、R点がR3の位置から回りながら、Zが下がっていき、目的の深さまで到達したら、その深さで一周してからZが上がります。

- 下穴径がエンドミルより大きいと早送りで入っていきます。小さいときは切削送りです。

- 荒さコードを4以上にすると底面から0.6上がった位置で一度回り、底面0に行きまた、回ります。

- 切込みピッチは一回転するのに、Zがどれだけ入るかになります。

- 例えば、ピッチ2であれば、一回転したら2ミリ、Zが入ります。

- 真円0ではCCWがダウンカットになります。

- トルネード1を作成するとCCWとCCWの背景がピンクになり、真円0に変更出来ません。

- トルネードから真円に変える事は出来ないので、一度、プログラムを削除して再度作り直す必要があります。(プログラムの真円の1を0にすることは出来るが)

真円サイクルの真円0

真円サイクルのトルネード1

特殊なやり方

- 僕の場合は、下穴が空いていたら、真円を使い、空いてない時はトルネードを使用します。

- 公差穴を仕上げたい場合、真円よりトルネードを使います。

- 公差穴が多い時に使用しています。

- C面取りは面取り工具でとるようにしています。

リーマー

リーマーは、ほとんど、考える事がないです。

回転数や送りや残し代は径に応じて、付属された取扱説明書に書いてあります。回転10mとかかな

他のサイクルと違う所は、リーマーサイクルは、穴から上がっていくときは、同じ回転方向でゆっくり上がる事くらいです。またステップサイクルはありません。

深めに入れておくのがいいかと思います。ブローチなら+5ミリ、マシンリーマなら+10くらいかなと思います。数が多いと、リーマーも先端が摩耗してすり減るので。

ボーリング

ボーリングだけは選択すると、5種類ほどの選択項目が出てきます。

必要な貫通穴、止まり穴くらいで、他は選択した事はありません。

プログラム作成では、あまり考える事がないかもしれませんが、抜き穴か止まり穴かで、深さが変わります。

抜き穴でしたら、深さを+2ミリほど深くしときましょう。

止まり穴でしたら、チップのコーナーRを気を付けてください。

面取り

面取りも慣れたら簡単です。

面取りも慣れたら簡単です。

- 干渉距離は干渉するものがなければ99と適当に入力しています。

- 干渉物があれば、中心から干渉物の距離の2倍を入力しときます。

- 干渉深さも同様です。

- 深さは加工上面なので0となります。

- 下穴は面取りする径に依存しています。

- 例えば下穴5で面取り0.2と入力したら、5の穴に面取りC0.2となります。

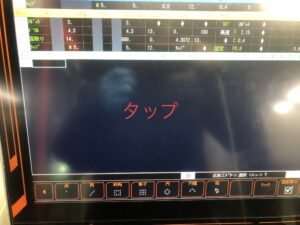

タップ

ネジの有効深さがタップによって違うので、少し深くして有効深さ以上にしときましょう。

メートル(M)並目ネジ

一般的なネジ。自動展開時はメートル並目ネジです。

ほとんど考える事なくプログラム作成できます。

ピッチと送りが同じ事を確認しておきましょう。

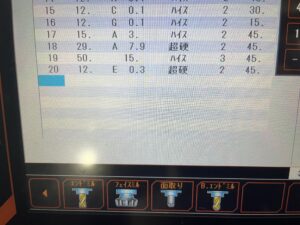

メートル細目ネジ

細目はピッチと送りが並目より小さい値になります。(細目ですからね)

プログラム作成時にピッチと送りが変わります。

下の写真は「M14*1」の細目を例にしました。

👇写真 ピッチ1

下写真 送り1

管用タップ

管用タップは選択項目から選んでいきます。

例えばPT1/4であれば下の写真のようにタップを選択します。

PT3/4なら下の写真のようにPT●/4を「3」と入力するだけです。

特殊なタップ加工

- 深穴タップ

ほとんどはタップの「タップ」でサイクルになるが「深穴」にして切込みを2とかにしたら、2ミリ入ってR点まで上がり、さらに2ミリ入ってを繰り返す。ドリルサイクルの深穴のようにステップして、キリコが絡まる場合に使用します。

カーソル位置は👇の写真の深さ12の隣、固定の左の所です

- タッピングペーストを塗る場合

Mコード欄にM9、M0を入れておきます。止まるようにしてからペーストを塗ります。

ネクサスの立マシニングならさらにM152を入れておくと手前にくるので便利です。

- 戻り速度

数が多い時、戻る速度を速くする事が出来ます。戻り速度を2倍にしたいなら200と入力します。

ただし、SUSなど硬い材料はタップが折れる可能性があるので、やめときましょう。

- 左ネジ

左ネジの時はMコードの欄に「4」と入力するだけです。

次の章は点加工ユニットです

コメント