面取りの失敗について

面取りは最後の仕上げで失敗する事が多い。

その失敗で、それまでやった全ての加工が無駄になると同時に、再度、作り直さなければならない事になるので、加工時間が無駄にかかってしまい、材料を注文し直さなければならない。

それは会社にとっても大きな損失になるので、面取りの失敗は避けたいですね。

この記事を参考に、どんな失敗があり、どう対策していったかを僕なりに解説していきます。

面取り失敗事例を、

- 面取りが大きくなった

- 食い込んだ

- 干渉した

- 衝突した

の4項目に分けて各事例を①~追加をこれからもしていこうと思います。

失敗事例の紹介

面取りが大きくなった ~事例①~

内容

板材で荒引して品物が曲がってしまい、中央部は、高さが0とした場合、両側の高さが0.5mほど高くなり、両側の面取りが0.5大きくなった。

対策

電動ドライバーに面取り工具を取り付けて、手で面取りを行うようにした。

感想

もし、マシニングで面取りを行う場合、上面をピックで測定して、曲がり具合を見て、曲がり分を考慮して中央部と外側の穴の面取りを別々のプログラムを作成してやる方法があります。

個人的には、そこまで時間をかけてやる事でもないかと思います。

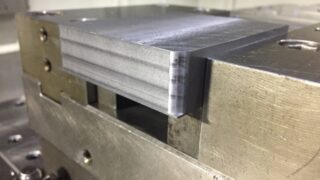

面取りが大きくなった ~事例②~

内容

黒皮部分を面取りする時、その面取りする部分がZ原点でない為、面取りが大きくなった。

対策

黒皮の面取りは、黒皮上面を原点として、プログラムを別で作成して面取りを行う。

または面取りの電動工具を使用する。

感想

これは鋳物に多い。

鋳物の黒皮は凸凹しているのが普通です。それは鋳造時の出来具合で変わるので、同じ品物でもマシニングでやると面取りが大きくなったり小さくなったりするのが、当然ながら起きます。

僕がやった時は、C1の所がC3ほどになった事がありました。

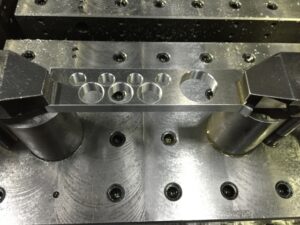

面取りが食い込んだ ~事例①~

内容

Φ6の面取り工具(45°のセンター)でC3を作成しようとしたら、面取り工具の側面(刃が無い部分)と品物の上面が当たり、こすった状態で、加工したため、上面の面取りが出来ずに線状になった。

対策

C3なら面取りカッター径は8以上にした。

感想

面取りの半径値では、面取りが出来ない。

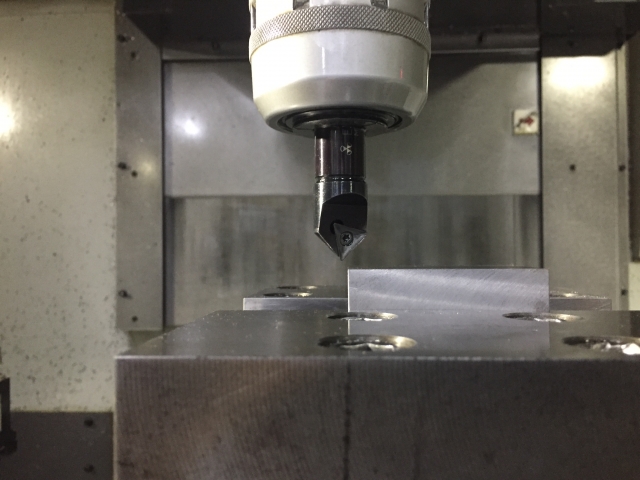

面取りが品物に干渉した ~事例①~

内容

側面の壁までの距離が3mmと短く、面取り工具が壁とぶつかってしまった。

対策

計算によって、壁までの距離を求めて、当たるかどうか確認する。

計算方法は、面取り工具の最大径の半分から面取り面からZが下がった分で計算出来ます。

廃材で一度、チェックしてもよい。

3Dのシュミレーションがあれば、それでチェックしてみる。

感想

壁には当たらないようにしても、今度は底面に当たる可能性もある。

さらに締め具にも干渉する事もあるので、そこも注意していきたい。

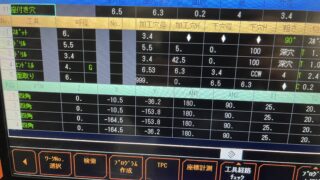

面取り工具が衝突した ~事例①~

内容

別のプログラムのコピーして、面取り位置を変えたが、アプローチ点を直さなかった為に、工具が品物と衝突した。

対策

プログラムチェックは勿論だが、工具経路チェックをして、極端にZは下がってないかを見る。

最近のマシニングは3Dの絵で品物に衝突しないかチェックできる機能が付いてあるので、それで確認するといいだろう。

シングルブロックを入れて、アプローチ時は、品物と工具を見ながらゆっくり近づけていき、近づいたら、機械をストップさせて、残り移動量を見て、衝突しないか確認する。

感想

衝突のほとんどは、プログラムミスによる事が多い。

作業者がアプローチ時、注意して見る必要があります。

面取り工具が衝突してしまうと、その工具がダメになる。

案外、機械精度は無事な事が多い、

余談だがマザックのマザトロールで線左などで、面取りを入れる時、深さと取り代が同じなら上面で面取りをするが、例えば深さ20で取り代が1にしたら、その1mm部分の面取りをしようとして、Zが下がっていくので、衝突する事がありますのでご注意を。

コメント