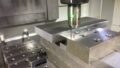

エンド溝について

エンド溝は、エンドミルで長穴を作る事です。

エンド溝は、エンドミルの選定やプログラム作成に注意しないとエラーが出てしまいます。

その注意点も踏まえて解説していきます。

エンドミルの径と溝幅

例えば20幅の長穴を作るのに大きなエンドミル25では加工は出来ませんし、逆に小さなエンドミル5では、一周しても、中央が残ってしまいます。エンド溝のプログラムは、一周して終わります。

その為、エンド溝の工具径と溝幅の関係は、次のようになります。

【溝幅/2 ≦ 工具径 ≦ 溝幅/2】 の範囲です。

幅20のエンド溝であれば18や16のエンドミルになります。

もし、小さなエンドミルを使って加工したい場合は、エンド溝でなく、「ポケットミル」になります。

エンド溝のプログラム

プログラムの作り方は、溝幅を入力して溝長さはFIGで溝の中心点XYを2点を入力します。

形状描画では緑色の線が表示されますが、加工は、長穴になります。

線左や線内で作成した場合でしたら、キチンと楕円が形状描画されますが、エンド溝の形状描画は線ですね。

アプローチ

アプローチする時のZは、干渉する為、下穴をあけておきましょう。一応アプローチもG1にします。

エンドミル径以上、溝幅以下のフラットドリルがあれば、一番いいです。

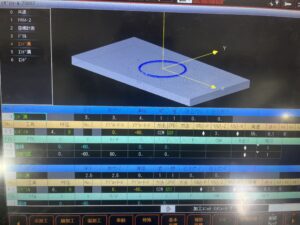

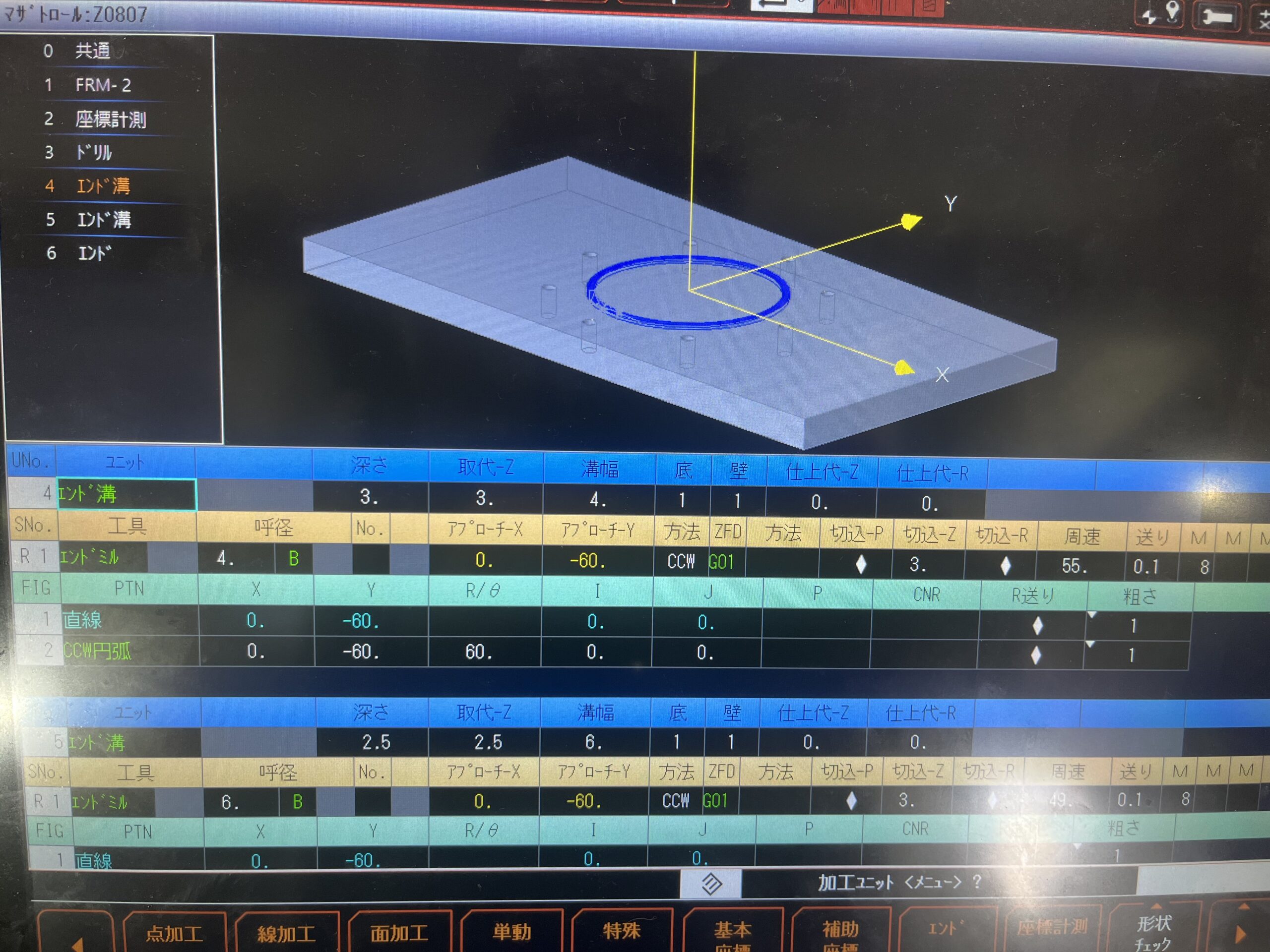

エンド溝でリング溝

例えば、溝幅5で中心径φ100のリング溝のプログラム作成をしてみます。

工具は、φ3エンドミルを使います。プログラムの溝幅は5と入れます。

| FIG PIN | X | Y | |

| 1 直線 | 0 | -50 | |

| 2 CCW円弧 | 0 | -50 | 50 |

X0、Y-50の点から外側を反時計回りで回った後、元の位置に戻り内側を時計回りに加工すると思います。

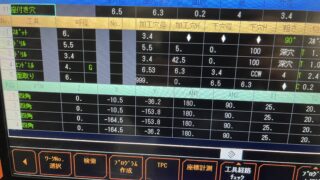

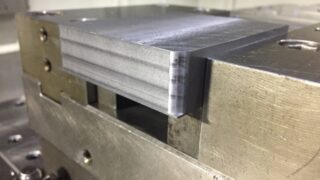

エンド溝で切り抜く

エンド溝で穴を切り抜く事が出来ます。

やり方は、ラフィングエンドミルを使って、溝幅とエンドミル径は同じ値にします。

エンドミルの落下点は、ドリルであけておきます。仕上げ径に影響しないようにプログラムを作りのドリル径を選定します。

例えば、φ100穴を作るのであればφ99で切り抜きます。抜いた時にスクラップを取り除いた後、再度、ラフィングで99.7にして仕上げエンドミルで100にします。

使用工具は、10.4のドリルと10ラフィングと10仕上げエンドミル。

プログラムの溝幅10にします。

切り抜きのプログラムとしては原点XYを中心として

| FIG PIN | X | Y | |

| 1 直線 | 0 | -44.5 | |

| 2 CCW円弧 | 0 | -44.5 | 44.5 |

計算としては44.5X2+10=99となります。

落下点「X0、Y-44.5」の位置はドリル10.4で穴あけします。

その時、径として計算すると、44.5X2+10.4=99.4 となり、削り代は残ります。

ドリル径の選択も、削り代を残すようにするように計算する必要があります。

コメント