平面を出す事について

マシニングで平面平行を出すとタイトルを付けたが、汎用フライスでも可能です。

今までやってきた感覚では、厚みにもよりますが、仮に10mm厚として

10mm品物であれば、平行0.01以内

100mmは0.02以内

1000mmは0.03

2000は0.035 (これは厚みが40ありました)

くらいの平面平行は出ますし、やってきました。

ただ、個人的に片肉0.1残しで研磨した方がいいかと思います。

マシニング、汎用フライス、どちらで平面平行を出してもいいのですが、

前提条件として、

- 荒引と仕上げ用の工具を分ける。

- 取り代を少なくする。

- 荒引も仕上げも新品のチップを使う事。(また材質に合ったチップ)

- 品物が座る面がピックで測り0.01以内に入っている事。

- センタースルーがある工具を使うのが良い

- 大きな彫り込み形状や、切り欠き形状があれば、先にやっておく。

- 彫り込みに深さ公差があれば0.2残しにしておく。

これらの条件を満たす必要があります。

この記事では2つの方法を紹介します。

取り代

品物が大きいほど、長いほど、荒加工で曲がる割合も大きくなるので、どれくらいの取り代にするかは、職人さんの経験値ですね。

参考に厚みにもよりますが6F材になっている時点で考えれば

100~200mmほどの品物であれば、片肉0.2あれば、平面平行はでるかと思います。

700~1500mmであれば、片肉1mm~3mm欲しいですね。

取り代が少ないと、荒加工で曲がって仕上げで削り残しが発生しますし、

逆に取り代が多すぎる荒加工の取る分が多くなり、工数、時間が増えますし大きな曲がりが出る可能性があります。

荒加工して長い物であれば、弓状になり、丸い物であれば、中央が凹みます。

加工前の平面平行を見る

バイスや治具に取り付けたワークが斜めになっていないか確認します。

ワークを受ける平行台やブロックが同じ高さである前提として、

おおよそですが水平器で倒れを見て、その後、ピックテスターで上面を回って0に近い値になっているか見ます。

バイスで平面平行を出す

これは一番、早く簡単かと思います。

バイスでくわえて平行台が動かないように。

- 4F(6F)にします。

- 残り代を少なくしておきます。片側0.25残しとか。

- バイスでくわえる面も削っておきます。黒皮だと、垂直が悪い為、平行も出ません。

- 4つ角とその中央部の計8か所をマイクロメーターで測定し、同じ厚さになっているか確認しておきます。出来れば、差が0.05以内。

- バイスに置く平行台の高さを同じにする。

- 平行台に砥石をかける。

- ピックで高さを見る

- 例えば4つの平行台を使用して、一番高い平行台と一番低い平行台を交換する。

- 8個の平行台があれば、どの組み合わせが同じ高さになるか、ピックで調べます。

- バイスでくわえる

- 最初にバイスで締めず、品物を置いて平行台を手で押して動かなければ、平面は出てます。

- バイスで軽く当てて、平行台が動けば、バイスのくわえる面との垂直が悪いです。

- バイスで軽い力で締めて、平行台が動かない事を手で押して確認します。

- 強い力で締めると品物がたわむので弱い力にします。

- ハンマーで叩かない方がいいです。自然にくわえて平行台が動かない状態が良いです。

- 最初の1工程で平行台が動いてもいいのですが、2,3工程では、平行台は動かない方がいいですね。

- 最初にバイスで締めず、品物を置いて平行台を手で押して動かなければ、平面は出てます。

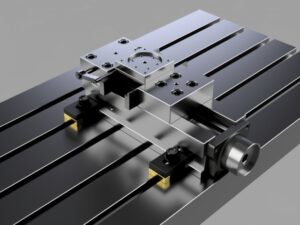

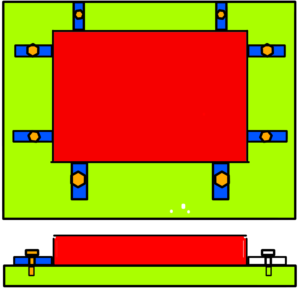

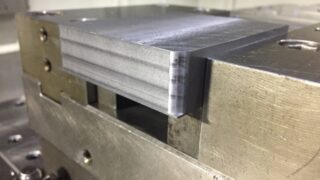

写真は、2個のバイスで4つの平行台を置いた場合↑

面削りします

例えばですが、以下のように、やっていきます。

6F材にして片側0.25、両側で0.5ミリ残しにしておき、そこで3回に分けて、表ー裏ー表の順に3回削ります。うまく出来れば表ー裏の2回でもいいです。

| 面側 | 3回削る | 2回削る |

| 表(1工程) | 0.2削る | 0.3削る |

| 裏(2工程) | 0.15削る | 0.2削る |

| 表(3工程) | 0.15削る |

1工程 まずは片面から

- 最初は様子を見たいので、Z原点を0.1上げておきます。(オフセットなどで)

- 上面をピックで走らせて傾きや反り具合を見ておきます。

- 0.1残しで荒加工をします。

- 0.1上がっているので実際は0.2残りになる。

- 工具は、フェイスミル、ラジアスミル、コロミルなどで、チップは荒加工用でコーナーRが大きいものを使用します。

- 荒加工後に、バイスを緩めて、締めます。

- 締める時は、油圧が効いたら、すぐ止めるか、油圧なしなら、ワークに当たる程度の弱さで締めます。力加減は、ハンドルを使わず、素手で回します。(油圧調節してトルクを変えられる所を持つ)

- 内部応力を取り除きます。2つ以上バイスを使用しているときは、1つのバイスを緩めて締めてからもう一つのバイスを緩めて締めます。必ず一か所は締まっています。全部緩めてしまうと、品物が動くからです。

- 1つのバイスで締めていたら、緩めて締めた後、再度、X原点を出しなおしておきましょう。

- 反りが発生したか見ます。

- 上面をピックで走らせ、外側と中央部の差を見ます。

- 平行台が、再度動かないかみます。

- 仕上げフェイスミルで面削りします。

- 仕上げカッターはピン角のもので三角形の3コーナー使えるのがいいかと思います。

- 新品チップに交換しておきます。

- 測定し原点Z調節。

- バイスの間からマイクロメータを入れて厚みを測定します。

- 狙い値の0.1残しになっていれば、そのままオフセットを0に戻します。

- 狙い値になっていない時は、例えば残りが0.13とかならオフセットを-0.03にします。

- 仕上げフェイスミルで再度、面削りします。

- 加工後、再度測定して、狙い値になっているか確認します。

- また、4か所と、その中央を測定して、均一な寸法で反りがないかみておきます。

- 反りが大きい場合は、後2回、削るようにします。その2回の取り代は、今の残り代の半分づつにします。

2工程 反転させて、もう一面を削る。

マイクロで測定し、反りがなければ、仕上げ寸法でZを決めますし、反りがあれば、残し代の半分を残します。

一度、段取りした、平行台をそのまま使用するので、原点をオフセットさせて削る分を入力します。

例えば残り0.25であれば、1工程の原点を-0.25増分させます。

ですが、仕上げは心配ですので、-0.2にして0.05を残すようにしておきます。

(量産であれば、2個目以降の為に1工程の原点Zの数値をメモを取っておきましょう。)

同じように段取りして、バイスはワークに当てる程度の力加減で締めて、平行台をきかせて削ります。

狙い値通りに0.05残っていたら、オフセットで-0.05増分させて削ります。

彫り込み形状などで0.2残しがあれば、そこも最後に仕上げて完成になります。

3工程 さらにもう一度削る

1工程で反りが大きい場合は、2工程と3工程で取り代を半分づつにして削りますが、そうすると、削り残しが中央部、または外側に残るかもしれません。

そうなってしまえば、不良になります。その取り代は少なかったと思われますので、次回、その反った分に応じて、取り代をつけて材料を注文してもらう必要があります。

さて、話は戻りますが、2工程で削った原点から、仕上げ寸法狙いでZ原点をオフセットさせます。

そこでも心配なので0.05残しで、一度削って本当に0.05残っているか確認してから仕上げましょう。

段取り方法は今までと同じやり方になります。

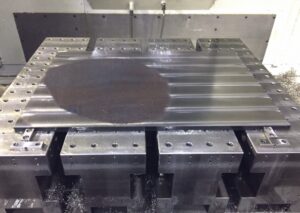

ベースで平面平行を出す

ベース(平行板)を作成します。

テーブルにベースを置く時

- 溝幅に合うように座ぐりを作成して、ボルトとTナットでベースをテーブルに固定させます。

- またワークを外側でブロックを押し当てる位置にタップを加工しておきます。

- ピン位置で品物平行と原点を出したいので、3か所ピン穴加工をしておきます。

- ベースをセルフカットして、ピックで上面0になるようにします。

バイスにベースを置く時

ベースをバイスで挟み、ワークの外側を押し当てる為のタップを加工し、3か所ピン穴加工をしておきます。ベースをセルフカットします。

ベースにワークを置いて面削り

ベースにピンを入れて、品物を突き当てる事により、原点が出しやすくなります。

ワークは、その位置のまま突き当てブロックを当てて、ワークを固定させます。

ブロックとボルトの高さがワークより高くないよう注意します。(ブロックごと削らないように)

突き当てブロックは数が多いほど良いです。

ブロックとワークの間にシムが入らないか確認します。入るようであれば、ハンマーで軽く叩いて当てます。

ワークを削ります。削る手順、取り代は、バイスの時と同じです。

両面削りだけでしたら、反転して削った接地面とベースにシムを入れて、4か所の角が効いていればいいです。(中央2か所もシムが入らなければ尚よし)

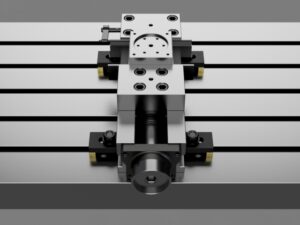

絵を描くとこのような感じです。↑

黄緑色がベース

赤が品物

青が突き当てるブロック。締め板。

オレンジがボルト

位置決めのピンを描き忘れましたが、多分、想像出来るかと思います。長手方向(X方向)に2本、短い方向(Y方向)に一本入れます。位置は、ピンの中心半径分オフセットした所が品物が当たる所になります。

ベースが重い時はIボルト用のタップを4か所、作成しておきましょう。

旋盤で平面平行を出す

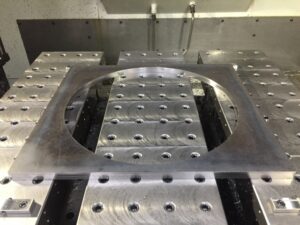

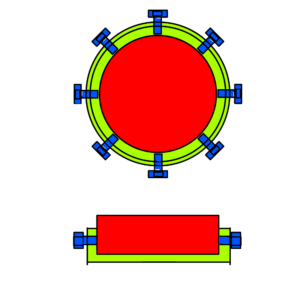

器を作る。

品物が入る器を作成します。

- 円盤から品物形状より少し大きい凹みを作ります。

- 外側の壁にタップを8か所たてます。

- 横タップは、テーブル回転する横マシニングでやります。

- 横マシがないときは ボール盤でよいかと思います。

- その場合は、立マシニングでケガキを入れてもらうか、ドリルサイクルでPCDφでポンチを打ってもらいましょう。

- 品物が重い場合、釣りボルトもあけておきましょう。

- 使用前に、底面をセルフカットします。

- 0.1mmほど削ります。繰り返し品だと、薄くなるので、極力少なめに。

- 中央に穴をあける

- 掃除しやすさ、軽くしたい、横タップの締める位置などの理由で中央に穴をあけてもいいかと思います。φ20くらいか。縦旋盤であればM20の釣りボルトがいいかと思います。

品物を入れます。

- 品物を置き、中央にくるようにボルトを調節します。

- 90度位置のボルト2か所以外を緩めて品物を取ります。

- 決まった2か所をダブルナットにして位置決めしておくと2個目以降の量産には効果的。

- 器の底面に両面テープを貼り付けます。

- 品物を2か所のボルトに当てながら置きます。

- 残りの6か所のボルトを当てます。

- ボルトは手で締めます。スパナやモンキーは使用しません。

- ボルトと品物の間にシムが入らないか確認します。

- ボルトの当てた面に傷が付きますが気になるようでしたら間に銅板を入れます。

- 器を掴む爪はボルトの位置を避けて22.5度くらいの所にセットします。

絵を描くとこのような感じです。↑

黄緑色が入れ物の器

赤が品物

青が突き当てるネジ

一度、中心が決まったネジの出す長さを差しで測って、メモしておき、2個目以降、その寸法になるようにしときます。

似たサイズの大きさでも出来るような器とネジを用意しておくといいかと思います。

取り代は片側0.2mmでよいかと思います。

工具は仕上げ用の三角形の先が尖ったものでR0.4とかが良いです。

油は、タッピングスプレーかタップペーストを油と混ぜて品物の表面に塗ります。

切削時の煙が凄い事になりますが。。

切削回転数は遅めにします。送りは0.1ほど。切込みZは0.05。

速すぎると吹っ飛びます。特に小さいのは。

検査

機械からワークを外した後は、精密定盤石の上に置いて、シム0.02ミリが4コーナーと中央が入らないか確認しましょう。

コメント