組み立て方

マシニングのプログラムについての組み立て方は以下の手順になります。

- 原点位置

- 段取り

- 加工の順番

この3つについて解説していきます。

原点位置

原点位置基本的には四角であれば「角」、丸であれば「中心」。Zは、一番高い所になります。

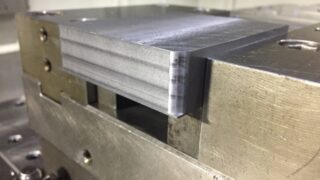

四角い形状の原点位置

四角い形状の角は、バイスで加工する事が多いので、バイスの固定側がY原点にするようにします。

その理由は、固定側は絶対に動かない同じ位置になるためです。可動側にしてしまうと、6F材であっても多少の大きさのズレがあるのでワークの大きさに原点が変わってしまいます。毎回、原点を出すのであれば可動側でもいいですが、少し手間がかかりますね。固定側のYの原点位置の機械座標は、Y-150とか、だいたいの値は覚えてしまうので、確認が簡単になるのもあります。

X方向については、バイスで言えば、Yを固定側にしたとき、どちらにX原点がくるかで決まります。プログラムの作成的には右側にしたい所です。それはマイナスを入れずに済むからです。図面寸法を見て、判断します

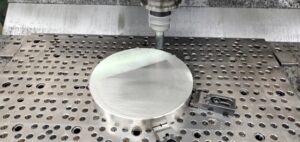

丸い形状の原点位置

ほとんどの場合は、中心になります。表裏の削りがある時は通りだしの為の捨て削りか、2つの穴位置から芯を出すようにしましょう。

裏側を加工する時は、表と穴位置が180°違ってくるので、プログラム作成時は、180°反転した状態で作成します。図面を引っくり返してみて、作成したりして、確認しましょう。

段取り

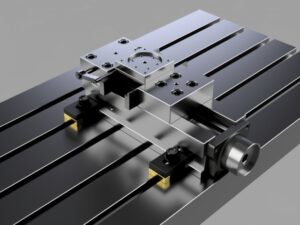

- バイス使用時は、平行台に干渉しないか。

- テーブルでクランプする時は、クランプに干渉しないか

- 穴の抜け際に干渉しないか

という事を考慮します。どうしても干渉してしまう場合は、2工程以降で加工しましょう。

加工手順

基本的には形状を作成して穴あけをします。それを荒と仕上げに分けます。

- 荒加工

- エンドミルやフェイスミルで形状を作ります。0.1残し

- 穴あけをします。面取りも入れます。公差穴は仕上げません。

- 仕上げ

- 形状0.1残しだった所を仕上げます。

- 公差穴H7とかを仕上げます。

面取りは荒加工時に形状の面取りと穴の面取りを同時にしてしまいます。そうする事で工具交換回数を減らせます。

多数個取りの時も同様に、同じ工具を使用するので、工具交換回数を減らす為に同じ工具の加工は全ワークでしましょう。

小径タップで折れやすい所は、最後にしてもいいかもしれませんね。M0を入れて油を塗って加工完了でもいいです。個人的にはタップに油を塗る所が一か所以上あれば、全て最後にしてます。そしてタップが小さい順にプログラムを作成しています。M2→M3→M5 とかの順です。

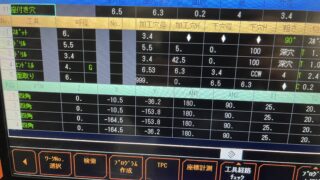

| 加工順番 | 使用工具 | 加工箇所 | 荒か仕上げ |

| 1 | フェイスミル | 上面 | 0.1残し |

| 2 | エンドミル | 側面 | 0.1残し |

| 3 | エンドミル | 掘り込み(肩削り) | 0.1残し |

| 4 | ドリルφ9 | 穴仕上がり | |

| 5 | ドリルφ9.7 | 10H7下穴 | 0.3残し |

| 6 | ドリルφ4.3 | M5下穴 | |

| 7 | ドリルφ5.1 | M6下穴 | |

| 8 | ドリルφ6.9 | M8下穴 | |

| 9 | 面取り | 上記1-8の面取り |

| 10 | フェイスミル | 上面 | 仕上げ |

| 11 | エンドミル | 側面 | 仕上げ |

| 12 | エンドミル | 掘り込み(肩削り) | 仕上げ |

| 13 | リーマーφ10 | 9.7穴の仕上げ | 仕上げ |

| 14 | M5 | M0 | |

| 15 | M6 | ||

| 16 | M8 |

例外的に、斜面に穴あけがある時は四角い状態で穴あけをした方が穴が曲がらずに済むので穴を先にあけてから斜面を作成したりします。

コメント