タップ加工

手順

簡単に言えば

- もみつけ

- ドリルで下穴あけ

- 面取り

- タップ

の順になります。以下に説明を加えていきます

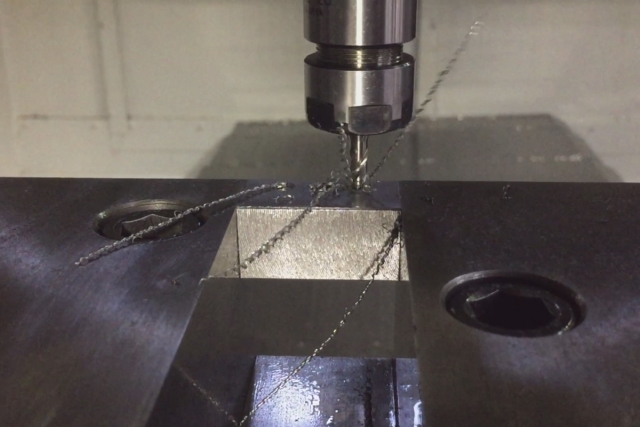

もみつけ

図面のタップの位置にもみつけします。

もみつけをする理由は、キリが曲がらず入っていく為です。

キリの先端の中心点は、直角の尖った角になっておらず、少し線形なので、品物に回転しながら当たると、曲がる可能性があります。

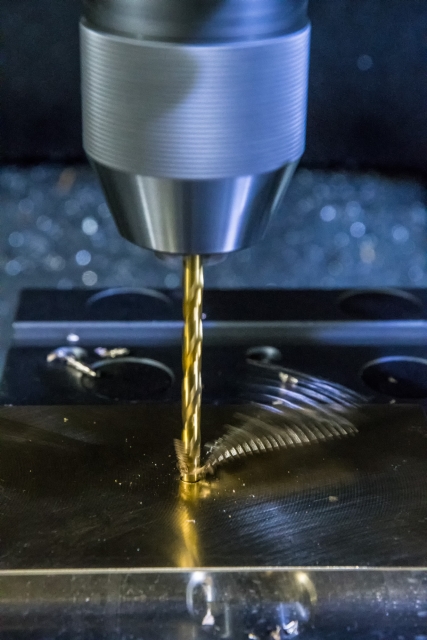

下穴あけ

下穴は、各タップサイズによって変わり、また深さは、タップの有効深さ以上に深く穴あけをしないといけません。

ココでは、メートル並目ネジのM10有効深さ20とした場合で考えていきます。

M10のピッチは1.5なので、そのピッチ分をタップ径から引いた値が下穴径になります。

よって10-1.5=8.5 になり、8.5が下穴径になります。

参考サイト 旭機工株式会社

下穴の径

OSGのカタログ推奨値は8.5ですが、僕はいつも8.6にしています。

なるべく、大きな下穴にしておくと、タップ負荷が減ります。

小さい穴だと、ネジが入りにくかったり、タップの負荷が大きくなりタップが折れたりします。

下穴の深さ

キリの先端角度118度なら、キリの径に0.3かけた値が、キリの肩までの距離になります

(キリの径8.7)×0.3=2.61 なので、

20+2.61=22.61 になります。

個人的には、余裕をみて、+2mmほど深く入れます。

よって 22.61+2=24.61

24.6ほど、キリで穴をあけます。

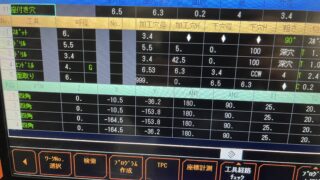

※注意したいのは、マザックの対話式だと、先端角度も計算して、20と入れたら、先端が22.61まで入る事があります。

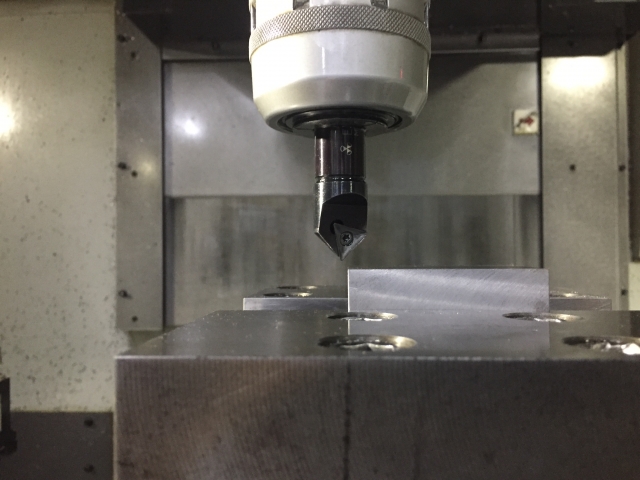

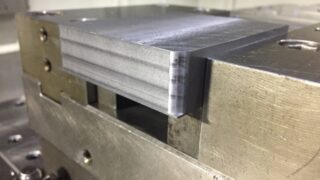

面取り

面取りは、タップの径から片側0.2ほどにします。

例えばM10なら径で10.4の面取りを行います。

図面指示でC1となっていたら、径で12になります。

個人的には、大きな径のタップほど、大きな面取りをしています。

例えばM10ならC0.3、 M20ならC0.6くらい取ります。

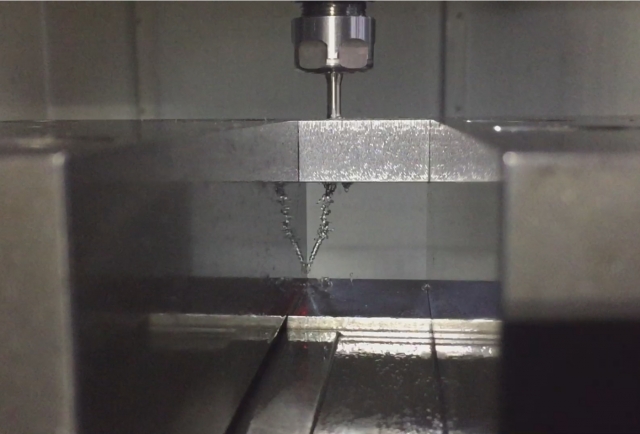

タップ

例えば、M10有効深さ20とした場合、

タップは先端の遊び部分があるので、深さ20+遊び部分 になります。

M10のピッチは1.5で、スパイラルタップは2.5山の不完全ネジ部分があるので、

遊び部分の計算が 2.5×1.5=3.75になります。

よって 20+3.75=23.75 です。

個人的には、1mmほど深く入れるので約25にします。

ちなみに有効深さ径の2倍が多いです。M10なら深さ20になります。

ポイントタップ

貫通穴は、ポイントがいいです。理由はキリコが下に逃げるからです。

キリコが下にいくので、キリコが逃げる場所が必要です。

止まり穴でも折れやすいなら、ポイントを半分ほどまで入れて、残りはスパイラルタップで、手でさらうといいです。

カタログで、不完全ネジ部を見ておくといいです。

参考にM10ポイントタップは先端が尖がっているので深く入れますが、

不完全ネジ部の計算は1.5×5=7.5で 7.5ミリ以上入れます。

また余談ではありますが、貫通タップの時、裏の面取りを行う事によって、ねじ山が潰れたり、返りのバリが出てしまい、ネジが貫通しなくなる事があります。再度、タップを通す必要がありますが、ポイントタップで、バリを取った裏面から通す事でネジが入るようになります。

僕の場合、止まり穴でもポイントタップを使う時は下穴を深く入れて、ポイントタップを使用します。ポイントタップのキリコは下へ行くので、キリコが穴の底に塊として残るので、タップ加工後、下穴キリで、早送りの速度で底面に突かない程度に0.2ほど逃がして、ドリルで突きます。そうすると、キリコを取り除く事が出来ます。

貫通タップ

貫通穴でタップがあく時は、ポイントタップを使用するのがいいのですが、気を付けたいのは、ポイントタップは食いつき部があるので、その分、+3ミリほど深く入れないといけない事です。

さらに下の平行台やバイス底面に干渉しないか注意しないといけません。

貫通後に裏面の穴のバリ取りをしたら、ネジゲージが止まってしまう事がありますので、そういう場合は、裏面取りを入れて、先に面取りをしてからタップを加工する事をお勧めします。

難削材のタップ穴加工

一般的には、SUS304が、やりにくい材質です。

その他にチタン、スエーデン鋼(HARDOX400~600)、焼入れ鋼があります

やり方としては、

- 下穴を大きくしておく

- 超硬タップを使う(値段が高い)

- タッピングペーストを塗る

- 条件を下げる(2m/minとか)

- 新品タップを使い、摩耗した古いのは使わない

- コレットはタッパーを使用

- クランプを強くして、ビレない段取り。

- 戻りスピードは早めない

少しでもタップが切れなくなってカチカチと音が鳴り空回りしてたら、すぐ非常停止をボタンを押そう。

タップは、同期してしまうので、ただの停止ボタンでは止まらない。

コチラの工具を使うのも良し👇

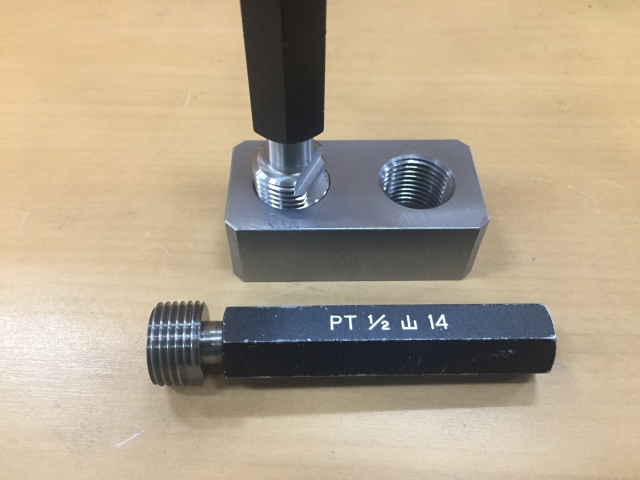

管用タップ

管用タップは、油や水を通す時に使われるタップです。

管用タップ先端は径が小さいですが、深くいくほど、径が大きくなります。

タップは、ショートとロングがあり、ショートは、遊びの山数が少なく、ロングは、逆に山数が多いので、深くいれないといけない。

ショートは、アルファベットのSの字がタップに書いてあるが、ロングは特に何も表記はない。

最初は、カタログ値をみて、プログラムでショートの有効深さ1m残しで入れてみる。それはもし、それがロングだった場合、不良になってしまうから。

その後は、手で、タップハンドルを使い、ゲージで深さを確認しながら、深くしていけばいいでしょう。

黒皮面は、凸凹しているので、そこに管用タップがあると、深さが変わる可能性があるので、そこだけは、Z原点を入れ直しておくのがいい。

もし、ゲージの切り欠きより大きくなってしまったら、その面を公差内で少し削るか面取りを少し大きくしてごまかすか、だろう。

小径タップの加工

小径タップの加工については、こちらの記事を参考にして下さい。

カトーのタッパー

タップは、カトーのタッパーを使うのがいい。

最新の機械はちゃんと、同期するから、エンドミルチャックでも構わないと思うが、

同期しないと、タップは折れる。

BTシャンク、HSKシャンクとかで、変わるが、タッパーは、そのままで、M2~M10まではコレットの交換で済む。次がM12~M16くらいだったか。

カトーのタッパーは、遊びがバネ状であり、少し同期しなくても、バネが縮むので、タップが折れる可能性を低く出来る。

それでも難削材とかで、カチカチと音がなったら、すぐ止めよう。

※BTシャンクとは、機械主軸に取り付く部分が工具のテーバー部の一面拘束。

※HSKシャンクとは機械主軸に取り付く部分が工具のテーバー部とツバの部分の2面拘束。

BTシャンク、HSKシャンクの説明があったので、参考に載せておきます。➔トマト工業ブログ

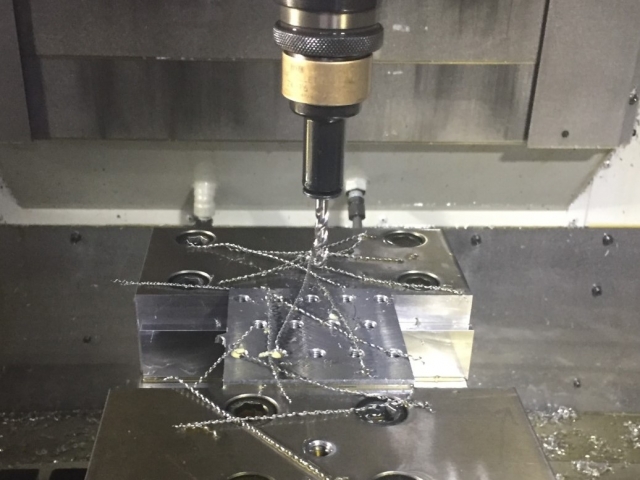

キリコを絡めないように

キリコが絡むと、タップが折れやすくなるので、絡まない対策を挙げてみる。

- タップのセンタースルーを使う。ただし工具に、お金かかる

- ポイントタップを使う。(キリコは下へ行く)

- タップサイクルをステップにする。これは最新の機械のみ。

※センタースルーとは、切削液が工具から出る。

その工具に切削油が通る穴があいていて、機械にセンタースルー機能がある事が前提です。

※ステップとは、キリやタップの加工時に、少し切り込んで上(R点)に上がる事を繰り返しながら加工する事。

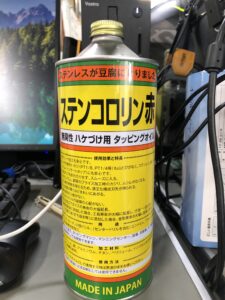

タップ油

M20以上の難削材はタップ油を使用した方がいいです。

一番簡単で楽なのは、タッピングスプレー。

ペーストは固形の油脂で、油脂の塊が品物回り、タップ上面にくっついて無駄な使用量があるし回りが汚れるのだが、固形の方が、確実なタップ加工を出来る。

高校化学でも習ったと思うが、物体は、固体ー液体ー気体 があり、固体→気体 の変化を昇華というが、これは液体にならずに一気に気体になる変化。

加工中、ペーストの固形の油脂が、煙を上げて気体になるのは、熱を持ち去っている証拠。熱による変化を避けている。煙が、少しでて臭いはあるが、換気扇を回してやるのがいい。

僕はタッピングペーストを小さな丸棒で穴とタップに塗り、タップスプレーをかけてダブルでやっていた。

商品は以下に載せておきます。

タップ除却

タップ除去ドリル

小径タップ(M2とか)は折れたら、もう不良になってしまう可能性が高いが、

M8ほどの大きさのタップなら、タップ除去すれば、活かせる可能性があります。

ただ、アルミや銅は、柔らかくて、埋まったのは、もう取れないと思います。

OSGのタップ除去ドリルを使い、埋まったタップを除去します。

実際に、使っている動画がありました。

僕は最初は、ポンチなどで、大雑把にタップを除去してから、使ってました。

条件は10m/min 送り0.1でした。かなりゆっくりとやって、それでも除去ドリルが折れたので、何本かサイズ別で買っておいて、用意しておくといいです。

タップリムーバー ボールエンドみたいな形状で、タップを除去します。

タップ抽出機というのがありました。

エンドミルで取ってる動画がありました。

放電で除去

放電でとる方法もあり、水をかけて、磁石などで、固定し、バチバチと音をたてながら、埋まったタップを除去します。

終わると、穴周囲が黒くなるので、再度、削り直すか、ペンキとかで、塗るとかの対応は出てくると思います。

タップ除去後

除去後はボール盤で手の感覚で下穴キリを通し、さらいなおすのはポイントタップの先端をグラインダーで落としたものでやり、次にスパイラルにしましょう。最後にネジゲージで検査して終わりです。

さらうときは、タップ油を塗りタップを入れていき、少し硬くなったら、少し戻して、また入れる事を繰り返します。無理に入れると、また折れるかもしれませんので。

ハンドルが回しにくい場合は、こんな商品ありました。グリッパー

その他、タップ加工方法

特殊なタップの場合は旋盤で作成したり、プラネットカッターを使用してタップを作ります。

動画も載せておきます。プラネットカッター

コメント