ワーク原点とは

品物の基準となる点。(XYZの交差する点)

品物の事をワークといいます。

基準面は、削ってあり、平行、直角が出ている事が前提です。

(斜めの面になっていると、寸法がずれる為)

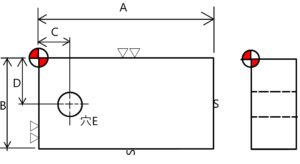

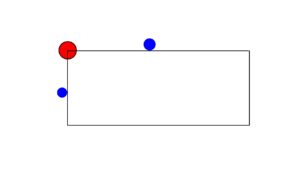

次の図1を見てみましょう。

図1

横長さA、縦長さBで、寸法C、寸法Dの位置に穴Eがあく図面で、正面図の左側と上側の側面に▽▽の削りがあり、正面図の右側と下側に黒皮マークあります。

この場合、削ってある方が基準面となるので正面図の左上が基準点、つまりXY原点となります。

穴Eは、その原点から追って寸法が記入されているのが基本です。(C,Dの事)

側面図の原点Zは、削ってある事が前提ですが、基本的に上面を加工基準面にする事がほとんどです。

では、ワーク座標とは、どういう事かを次に説明していきます。

ワーク座標とは

僕の感覚では、ワーク座標とは、多数ある原点を識別、分別したかったり、別の原点になったりする時にワーク座標というのかと思います。以下にその例を解説していきます。

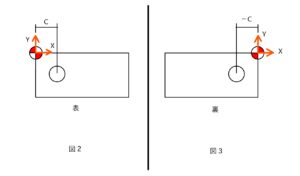

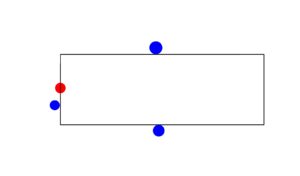

例1 反転した時

図のように、表面(図2)から見ると、ワーク座標は左上になり穴位置は寸法Cが+で「+C」となりますが、

Y軸線から反転して、裏面(図3)に引っくり返したら、ワーク座標は右上になり穴位置は寸法Cは同じですが、-が付いて「ーC」となりますね。

同じ原点であっても、ワーク座標が変わります。

例えばバイスが2個テーブルに載っていて、片方のバイスに1工程の表面、もう片方に2工程の裏面を加工する時は、ワーク座標が変わりますよね。

ちょっと、また別の例を紹介します。

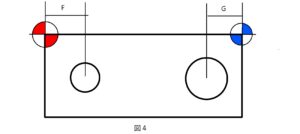

例2 違う原点

図4のように、寸法Fと寸法Gがあり、別々の基準面から追って寸法が記入されている事があります。

そういう時は、各々の原点が違ってくる為、F位置の穴は赤いワーク座標になり、G位置の穴は青いワーク座標になりますね。原点が2つある事になります。

図面の書き方としてはおかしいのですが、(基本的に同じ基準面からの寸法が普通)別々の部品が独立して取り付くとかで、そういう書き方になったりします。

またはどちらかの原点を採用して、全長から、片方の寸法を引いた値にするかになりますね。

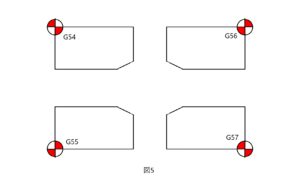

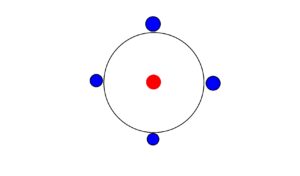

例3 多数個取り

最後に図5の様に、多数個取りで、同じワークでも原点がそれぞれ違う場合を考えます。

これは4個取りで、4個がそれぞれ違う原点になります。その為、例えばG54~G57と4つの原点を分けて、ワークを加工します。もちろん、各々のワーク座標は違ってきますよね。

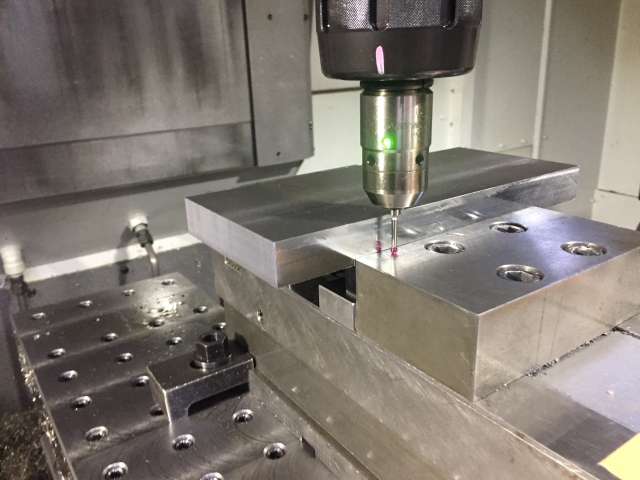

タッチセンサーの原点入力

上の図のような左上の角にある赤丸が原点だとしたらタッチセンサーの当てる位置は青丸の面になります。

上の図のように、赤丸の原点がワークのY振り分け中心であったら、タッチセンサーの当てる位置は青丸のY方向が2点当てて、中心を求めます。

上の図のように円中心の時は、XY2か所づつ計4か所、タッチセンサーを当てて、中心を求めます。

最初の一回目は、○の頂点に当たっていないので、2回計測して○の頂点に当たるようにします。

コメント