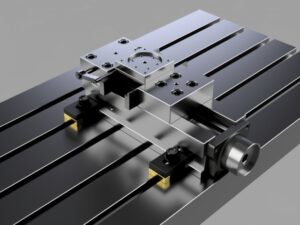

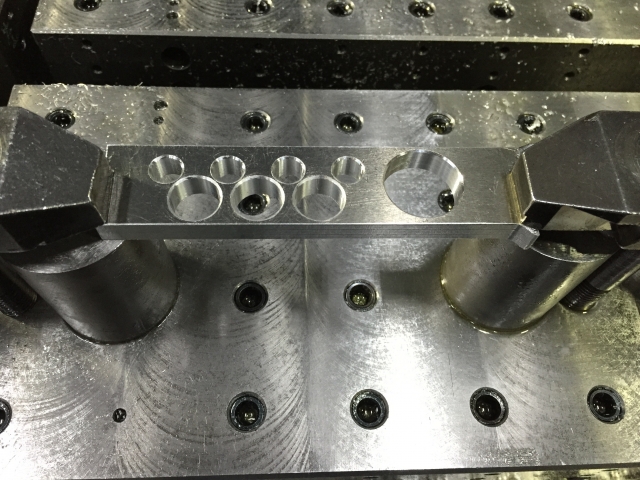

バイス

バイスでのクランプは、一番早くて簡単な方法です。主に四角い材料を挟んで固定します。

黒皮であればバイスとワークの間に銅板かアルミ板を挟みましょう。

油圧が効くバイスであれば、ハンドルを一周させれば、だいたいのワークは加工出来ます。

その後ハンマーで叩いて、平行台とワークを密着させます。そうすることで直角度が出ます。

平行台の高さは出来るだけ低い方が、いいですね。低くするとクランプ面が増えます。高い位置での加工は負荷が大きく動く可能性があり。

コチラの記事を参考にして下さい。

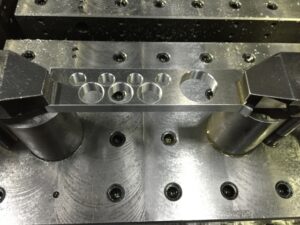

クランプ

クランプでの固定は、締め板の端にワークとブロックを同じ高さに揃えて、ボルトを通して固定します。高さの合わせ方は、サシをブロックまたはジャッキとワークの上に置いて目線をサシの高さで合わせてみましょう。

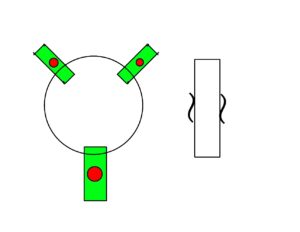

黒皮の板であれば、3点、削ってある面であれば4点でクランプ支持しましょう。

黒皮は3点支持

削ってある面なら4点

黒皮の3点はバランスの良いので歪みが無く固定出来る反面、4点より、固定が一か所少ないので、力一杯に締めます。また、黒皮なので、面が凸凹している為、締め板とワークの間に銅板かアルミ板を挟みましょう。

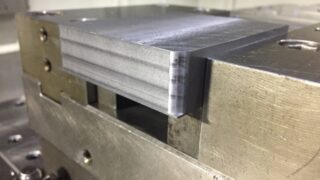

図C:2点支持

図Cの2点支持でもいいが、負荷が小さい例えばM3加工穴であれば2点でも動かない負荷が大きいと動く可能性があります

図D:2点支持+突き当て

2点支持で、締め位置がそれ以上出来ない場合は図Dのように、外側にブロックを置いてブロックにワークを突き当てた状態でさらに、ボルトで軽く当てるようにすると、固定が一層強化されます。

ボルトでは段取りしにくい場合は、ブロックを当ててもいいですね。毎回緩めて締める必要があります。

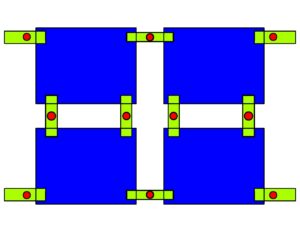

クランプ位置について

クランプ位置について以下に解説していきます。

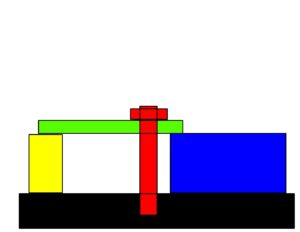

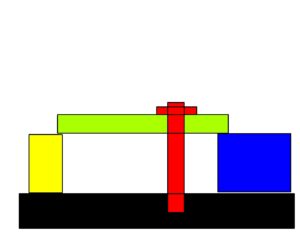

図1:一般的にはブロックと同じ高さで締めるのが普通〇です。

図1

- 青:ワーク

- 赤:締めボルト

- 緑:締め板

- 黄色:ブロック、ジャッキ

- 黒:テーブル、土台

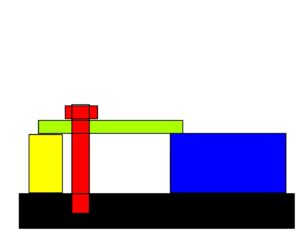

図2:締めボルト位置 悪い例×

図2:締めボルト位置(赤ボルト)

図2のように締めボルト(赤)ワークから遠い位置で締めるのではなく、図1のようにワークに近い位置で締めるのがワークに力がかかってクランプ力があって良い。

左の図2は悪い例です。

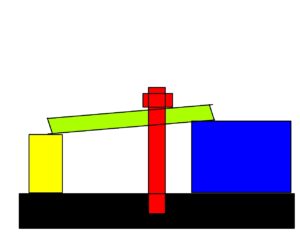

図3:ブロック位置 悪い例×

図3:ブロック位置(黄色)

図3のようにブロック(黄色)とクランプ板(緑)がほとんど端端で止まって固定されていますが、これでは、ブロックが回転方向へ動いてしまう可能性があります。ブロック面の半分以上を締め板で覆うように面積を取って下さい。

図4:クランプ高さの違い@悪い例×

図4:クランプ高さの違い

図4のようにブロックとワークの高さが違うと締め板のかかる位置が、ワーク側は端になります。そうすると端に力がかかり均一な力出ない為、ワークがキズになる可能性もあります。

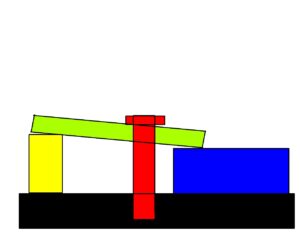

図5:ブロックが少し高いと良い @良い例〇

図5:ブロックが少し高い

図5のようにブロックの高さを少しだけ高くする事で、ワークの奥の方をクランプする事が出来ます。図4とは反対ですね。

基本的には、ワークのクランプは加工箇所に近い所をクランプする事により、ワークが動かないようにする事が出来ます。しかし、あまりに加工箇所とクランプ位置が近いと干渉するのでちゃんと、計算して、どれくらい離すのがいいかをおおよそ把握しておきましょう。

高さの差は2ミリくらいでしょうね。

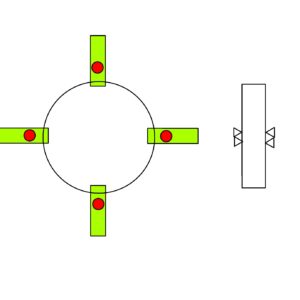

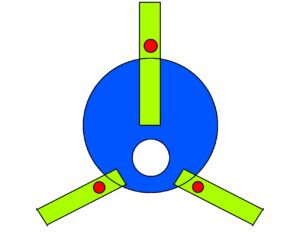

図6:クランプ位置は、加工箇所に近い位置で固定する

図6:クランプ位置

- 青:ワーク

- 緑:締め板

- 赤:ボルト

- 白:白丸〇は加工する穴

図6のように円形状のワークに丸穴があく場合、加工時は下側に負荷がかかる為、出来るだけ下の方をクランプするようにする。

上の締め板は長いのを使って、ボルト位置は締め板の中心くらいにします。

干渉の可能性もあるのは、面取りやエンドミルなので、それらの加工時は注意しましょう。

治具

治具による共締めで段取り時間の短縮を狙う事が出来ます。

図7:治具を使った共締め@例

- 青:ワーク

- 緑:締め板

- 赤:ボルト

治具によるのは多々あるので、別記事を参考にして下さい。

チャックでつかむ

こちらの記事を参考にして下さい

コメント