治具を作る理由

僕にとって治具を作る意味は2つあります。一つは、量産品。もう一つは加工が難しい単品を作るときに、治具を作成してます。

- 量産品の場合は、生産性アップに繋がります。夜に機械を動かして帰る事も出来るようにしてます。

- 単品の場合は、加工が難しい時、例えばバイスや締め板を使えない理由で安全に切削加工できるようにする為に治具を作ります。

新しい良い治具が出来たら、コチラの記事に足していきたいと思います。

治具部品メーカー

治具の部品を売っている会社を紹介します。

イマオやナベヤは有名で、どこの会社にもカタログがおいてある感じですね。

治具の材質

材質によって用途や使い分けが必要になります。以下を参考にして下さい。

クレーンが無い所はアルミが軽くていいのかなって思います。

- SUS

- 錆びない。重い。硬いので、精度が出やすい。剛性がある。材料費が高い。

- S45C

- 焼き入れ鋼にして硬く出来る。品物がキズになりにくい。

- SS400

- 材料費が安い。錆びるのでメッキが必要。加工しやすい。

- アルミ

- 材料費が安い。錆びない。軽いのでクレーンが無い現場に良い。ネジがバカになりやすい。たまに使うと、変形している可能性あるのでセルフカットする必要性がある。柔らかいのでキズになりやすい

治具作成にあたり

単品であれ、量産品であれ、僕なりに治具に共通する事項を簡単に書いていきます。

- 治具に設置する基準面は、品物、治具、共に面を削っておく。

- 品物に穴をあける、エンドミルで削る面があり治具に接触してしまう場合は治具にもその部分が工具が干渉しないように逃げを作っておく。

- 品物、治具、共に平行出しを簡単に出来るようにする。

- 吊りボルト用タップを作る。

- 段取りをシンプルにする。

- 一本のレンチで、全て段取り出来る。

- 通り出しを簡単にする。突き当てピンを使うなど。

- 締め板で締める時、隣合う同じ品物同士で締めると、ブロックを使わず、締める箇所が減ります。

単品の治具

単品での治具を紹介します。

事例1

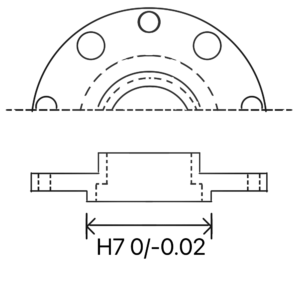

品物と図面を載せます。

旋盤で形状は作ってもらいました。

加工はツバの部分の穴あけとタップです。

この品物の難しい所は、ツバの部分で締める所(クランプ箇所)がないのと、ツバの部分が薄くて、キリで加工した時、押されてツバが曲がる可能性がありました。その為、治具にツバの部分で接地させて締め板で締める必要がありました。品物はΦ100ほどでした。

品物の写真

簡略化した図面

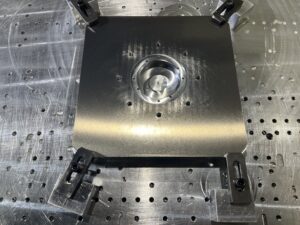

治具と品物を取り付けた写真を載せます。

治具の写真

治具に品物を取り付けた写真

治具は板材に大きな座ぐり穴をあけて、品物のツバの部分が治具に接地するようにして、締め板で締めました。そして穴の周囲にタップ穴をあけて、締め変えられるようにしました。

加工穴同士の距離が短く、穴をあけた後、締め変えて、別の穴(タップ穴)を加工しました。

勿論、締め変える時は、M0ストップをしています。

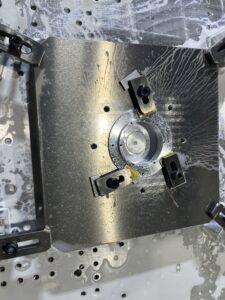

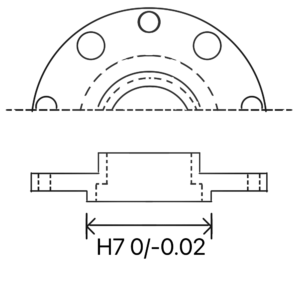

事例2

事例1と同じ品物です。

旋盤でH7公差を仕上げなかったので、マシニングで仕上げる事になりました。

品物の写真

簡略化した図面

写真のような円形の蓋を作りました

品物に蓋をするようにボルトで締めました

治具(蓋)は中心に穴をあけてボルトを通せるようにしました。

接地面には、タップ穴があいています。

その蓋を品物の穴にはめ込んだ。穴は座ぐりの状態になっているため、その段の部分に接地してボルトで締めて動かないように固定した。

その状態でH7公差部外周をエンドミルで仕上げました。

事例3

加工内容の説明

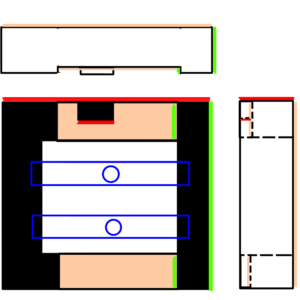

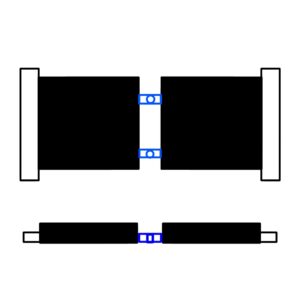

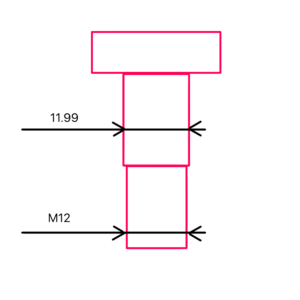

下の写真の加工図の正面図で

- 青色が締め板。

- 黒が一番上(Z0面)

- 肌色が、一段下がった所(Z-4くらい)

そして赤線部分(X面、横方向)、緑の線の部分(Y面、縦方向)、肌色の部分(Z面、高さ方向)にそれぞれ距離±0.01の公差と0.03の平面平行の幾何公差がありました。

品物を締め板で固定した写真。

加工図。

同じ段取りで同時加工しなければならかったので、板に品物を載せて、締め板で締めて固定させました。品物と接する板はセルフカットしてあります。

前加工としてエンドミルで全面0.2ミリ残しでで彫り込んであり、底面は、研磨してもらいました。

加工内容は、仕上げの段階になります。

XYZ方向は、0.1残しでエンドミルで加工してみて、ピックテスターで距離を測り誤差分をオフセットさせました。

そして誤差を原点オフセットさせて、再度0.05残しで加工し、同様にピックで0.05残っているか確認後、0で仕上げました。

側面は、エンドミルで仕上げましたが品物の高さ分の有効長さ(波長)が必要だったので、長いエンドミルを使用しました。

側面以外の部分(内側)は径が小さく短いエンドミルで仕上げました。

黒い部分の間の距離が狭い所があり、側面を仕上げたエンドミルと同じエンドミルは使えませんでした。出来れば、同じエンドミルを使って仕上げると精度がよくなったと思います。

幸運にも品物の内側でクランプ出来る長さの締め板があり、それが2つあったのは良かったですね。

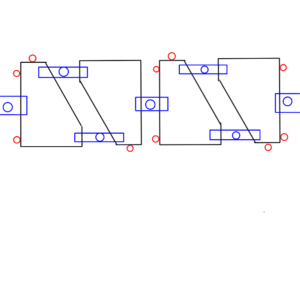

事例4

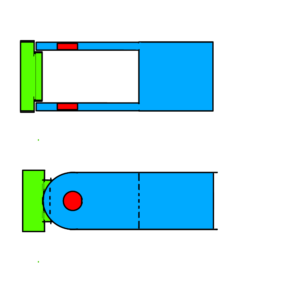

加工内容の説明

以前までは板の側面にあるリーマーをあける時、品物の耳が長くてリーマーを通すと耳の部分がお辞儀をしてしまう。

そのため以下の治具を作り、品物の間にはめ込みバイスでつかみ加工した。

青:品物

赤:リーマー加工部分

緑:治具(入れ子みたいなの)

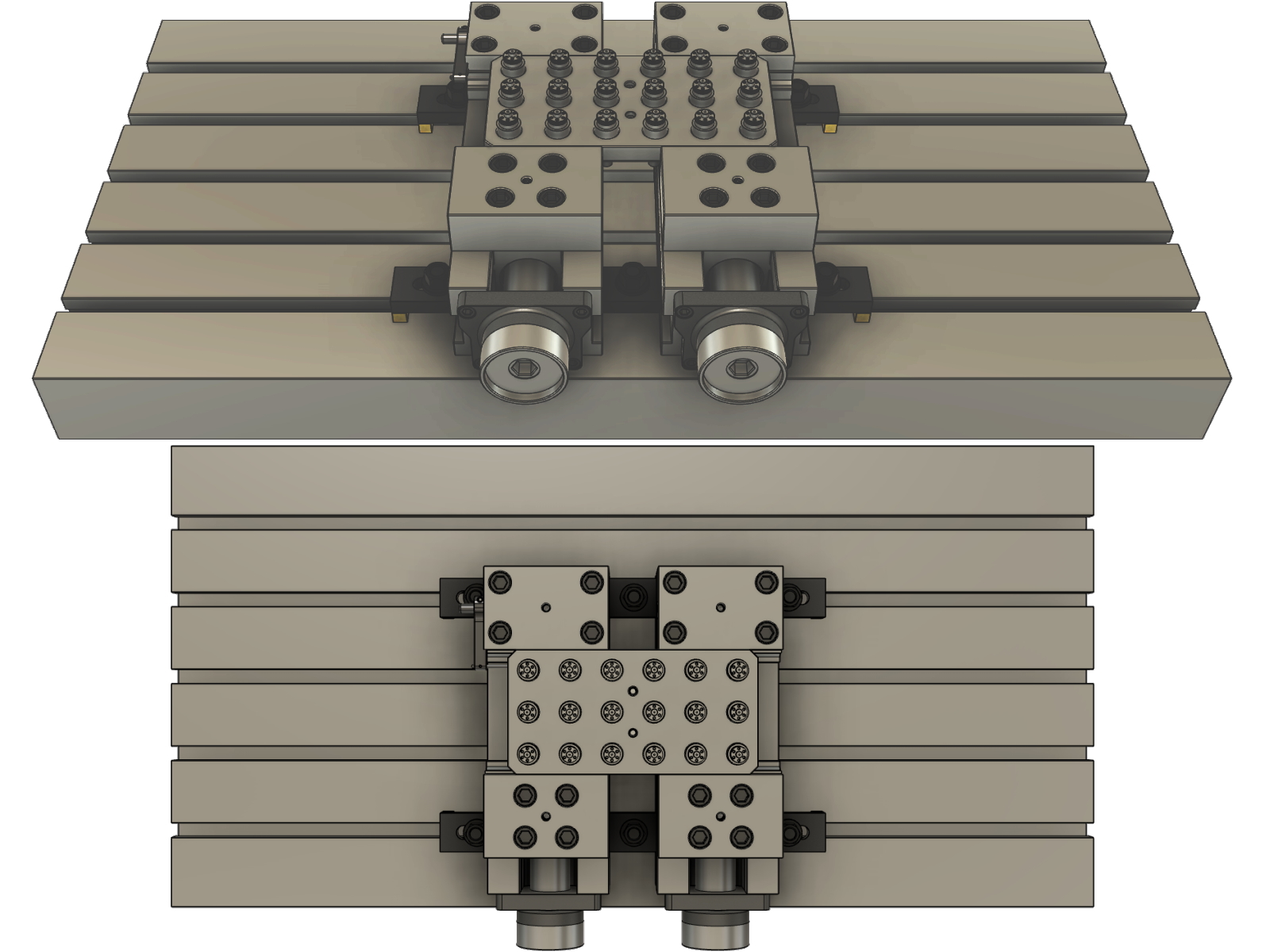

量産品の治具

量産品の治具を紹介します。

事例1

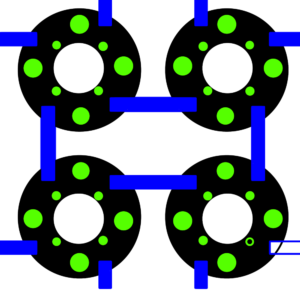

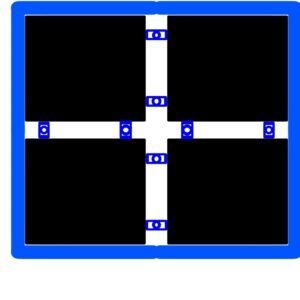

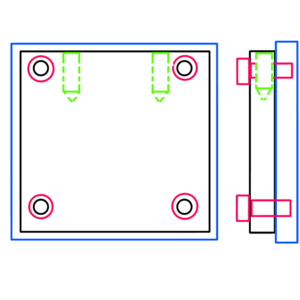

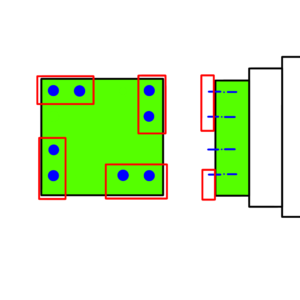

加工内容

フランジ形状の丸い品物に穴をあけます。

治具の形状

品物が入る所に同じ円形状で彫り込んであります。

また締め板を使う位置にタップをあけてあります。

この治具の工夫した所は、中央4カ所は品物同士を締め板でクランプ出来るようにしました。

外側の8カ所は単体で締めています。

効果

4個取りにする事で加工時間が4倍になり、お昼休憩時間や帰宅前に動かして稼働率を上げました。

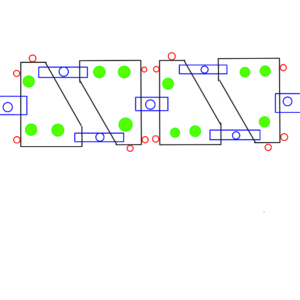

事例2

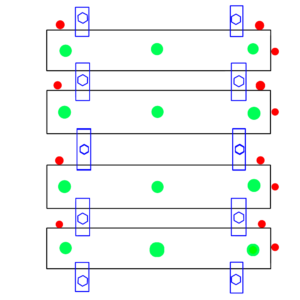

加工内容

板に穴があいて、側面を全面削ります。角に面取りがあります。

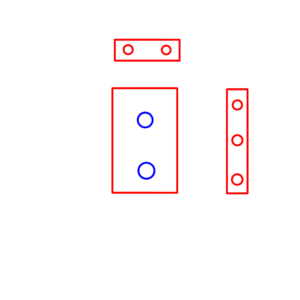

穴加工は下の絵の「加工前の段取り」の緑色部分、外周加工は「締め変えた時の段取り」の緑色部分です。

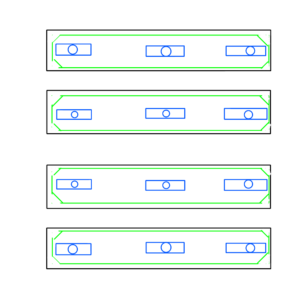

加工前の段取り

締め変えた時の段取り

段取り方法

治具に加工物を載せて締め板で加工物同士を締めています。(青色部分)

通り出しはピンを突き当ててます。(赤丸)

穴をあけた所(緑色部分)にタップ穴が治具に加工してあり、そこに締め板で締め直します。

品物に穴加工があり、穴が空いた両側2か所と中央1か所にボルトで縫い付けるようにして固定し、外周を仕上げました。

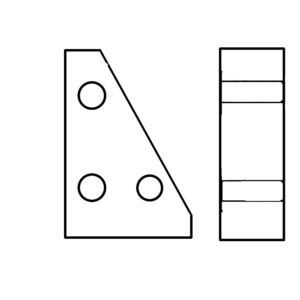

事例3

加工内容

三角形の板に穴あけをします。

加工前

加工後

赤丸が位置決めピン

青が締め板

緑色の丸が加工した穴です。

治具は穴加工に干渉しない位置で締められるようにしました。

品物同士で締め合うので、段取り時間が短縮出来ます。

一番外側はブロックを置いて締めました。

事例4

大物の面削り

バイスで挟めない大きさの為、品物2つはテーブルに直置きして両端に板を置き、中央は下の写真のボルトで締めると広がる道具をセットして面を削りました。

ちなみに下の絵は外側をブロックで覆い、品物を4つ置いた時は、こんな感じで固定してます。

事例5

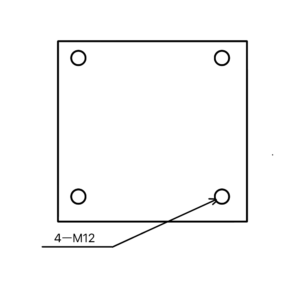

加工内容

板上面にタップ、側面に穴あけをします。

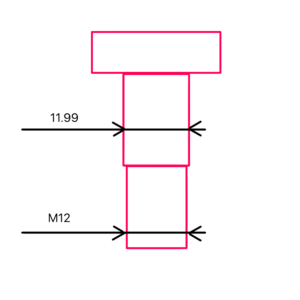

①板にM12を加工

②M12に位置決めボルト。

青色が治具

位置決めボル(赤色)

緑色の所を加工

治具は座ぐり穴をあけておき、機械テーブルに固定させておく必要があります。

加工は、横型マシニングや横ボール盤で行います。

量産に向いてます。

通りだし、原点だしを毎回やる必要がありません。

位置決めボルトは、M12,M16しか売ってないので、その他のサイズは作らなければなりません。ボルトの首元を溶接し、旋盤で削って作成します。

位置決めボルトは、一部、売りがあるので、載せておきます。

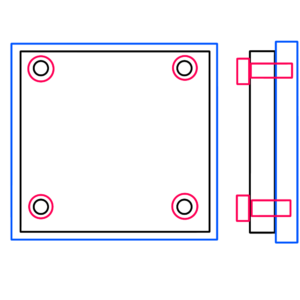

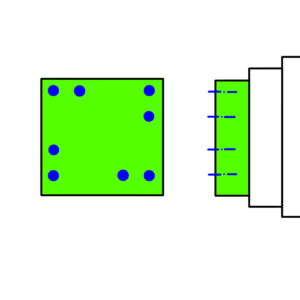

事例6

加工内容

板上面に穴、側面にタップ加工をします。

①バイスで板にφ12穴をあけます。青色部分。治具に取り付けて側面の赤丸部分、2側面の加工をします。

②緑色の治具を作成。それをインデックステーブルに取り付けます。青色にタップをあけて、①の部品を取り付けます。

位置決めボル(赤色)で、治具に品物をはめ込みます。

上の絵のように取り付けます。4個取りで、テーブルを回転させる事によって横側面2面を同時に加工できます。インデックステーブルをずっと載せたままで外す事がないので、そのまま治具を取り付けてあります。ボール盤の仕事ですが、加工時間、段取りが早いので、治具を作りマシニングで加工しました。

治具の管理

名前を彫る、側面にタップをあけてアイボルトを通せるようにしてクレーンで釣れるようにしてあります。横にして置いて重ねていくと一番下の治具が取れなくなるので、立てて、名前が見るように置いています。本棚の本みたいな置き方してます。

コメント