バイス、チャック、治具による不良は、干渉したり、力の締め加減が難しかったりします。

なるべくなら、無駄な不良を減らしたいので、この記事を参考にして不良対策をしてもらえればいいかと思います。

項目は3つに分けました。

- バイスによる不良と対策

- チャックによる不良と対策

- 治具による不良と対策

バイスによる不良と対策

| ケース | 不良の内容 | 不良の原因 | 不良の対策 |

| 1 | 厚みの公差外れ | バイスで平行台にキリコがありセット | 平行台を抑えるスプリングを強くする |

| 2 | バイスによる変形 | コノ字型の形状をバイスでくわえ、加工後にバイスを緩めると品物が広がった。 | 荒引は中くらいの強さで締めて、仕上げ時は弱く締めた。 |

| 3 | 削る位置のズレ | バイス加工時に突き当てて繰り返し品をやっていた時、突き当てが動いてしまった為。突き当てのクランプ力が弱かった | 突き当てて、さらにタッチセンサーで自動原点入力を加えた |

| 4 | 原点オフセットミス | バイスに乗せてある平行台からタッチセンサーをあて、品物分の高さをオフセットして原点を入れるつもりが、+で入れるつもりが-で入れてしまい、品物と衝突した | 高くする方が上と覚える。オフセットで100ミリ上げて、機械を動かし0の位置の時、サシで100あるか見る |

チャックによる不良と対策

| ケース | 不良の内容 | 不良の原因 | 不良の対策 |

| 1 | 旋盤爪にあたった | 端面から爪までの距離を把握してなかった。 | 端面を削る際、ノギスで爪までの距離を計っておき、それより2ミリ以上の余裕を持っておく |

| 2 | 3つ爪チャック加工で公差穴が外れた | 荒引時に3つ爪チャックで加工し、そのままH7穴仕上げをしたら公差外れ | 荒引後、緩めて、内部応力を取る。片肉0.3残しにした。 |

| 3 | 表と裏の芯ずれ | 表からを1工程。裏からを2工程で加工し、2工程時に、別のサイズの爪に付け直した際、芯が出てなかった。 | 加工前に真円の材料を掴み、ピックで確認。 |

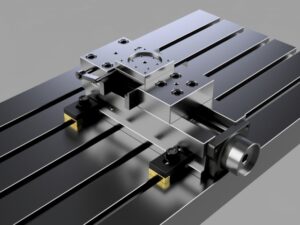

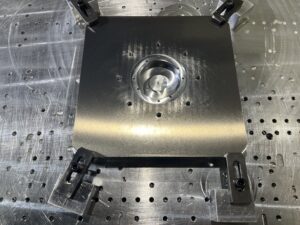

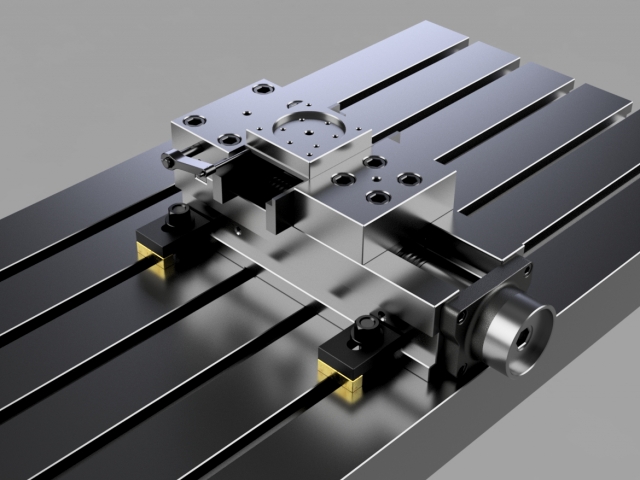

治具による不良と対策

| ケース | 不良の内容 | 不良の原因 | 不良の対策 |

| 1 | 品物のそり | 治具に干渉し、チップ摩耗が大きくなり、品物がそった。 | 治具干渉ギリギリはやめる。経路チェックする |

| 2 | 穴位置不良 | 治具のはめるピン位置を間違える | 穴位置側面にマジックで印を付けてセット時にその印が前にくるようにした |

| 3 | 治具の締め板に干渉 | アプローチ時または加工時に締め具に干渉してしまい、工具を破損。 | シングルブロックと早送りを遅くしてアプローチする。

Zを高い位置にオフセットして、工具経路を見る。 |

| 4 | 多数個取りで隣合う品物に干渉 | 品物を並べて段取りし、外周をエンドミルで加工する時、隣の品物の距離が狭くエンドミルで隣の品物も削ってしまった。 | エンドミル径以上にと隣の品物の距離を多めに空けておく。 |

| 5 | 品物が動く | クランプの締め忘れ箇所があった。

または締める力が弱かった。 |

仮締め、本締めをして、更にもう一度、本締めで確認する。 |

| 6 | 突き当てブロックが動き原点がずれて加工 | 品物が大きく、原点側に当てるブロックが勢いよく当てたので、動いた。 | 突き当てて自動原点のプログラムで原点を入れる |

荒引後、そのまま緩めずに、仕上げをしてしまうと、バイスなら長穴っぽい楕円になり、3つ爪チャックなら三角形のおむすび形状になり、4つ爪チャックなら、コーナーRの四角い形状になってしまいます。公差穴を仕上げ時は締め付けを弱めるか、締め板を使い上から締めて仕上げるかしないと真円にはならないので、注意が必要です。

YouTube動画で色々な失敗が紹介されてました。

コメント